没有捷径--工业软件创新的难点与路径分析

上一篇《制造创新与工业软件》,这的确是一个值得探讨的话题,之后有朋友微信留言共同探讨工业软件,有朋友提出几个问题,包括(1).工业软件的本质;(2).创新的难点与路径;(3).智能时代的工业软件有什么老传统和新特点,国内如何发展工业软件?觉得这几个问题的确是一个非常有必要探讨的问题,因此再此著文以期抛砖引玉。

1.工业软件的本质总结

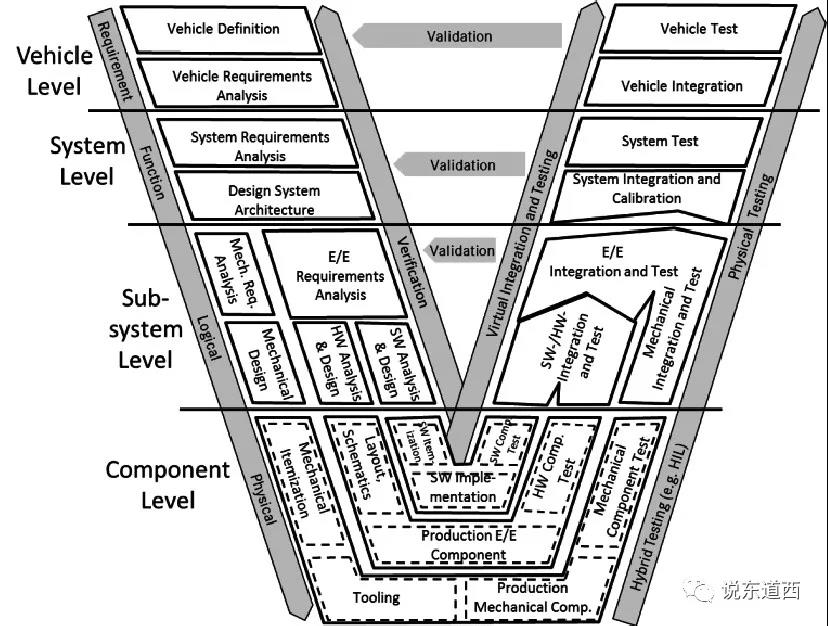

早先与赵敏老师就探讨过工业软件的分类,大致可以分为CAD/CAE/CAM这类工业设计类的软件,其在整个工业流程中主要在机电设计与建模仿真类,包括机械、材料、控制、流体、安全等设计规划类软件,第二类是在工业领域运行管理类软件包括MES/SCADA/DCS这类,第三类则是嵌入式工业软件,即,运行于嵌入式系统中的软件,嵌入式包括RTOS、runtime、工艺Know-How软件。

无论如何的分类,对于工业软件的整体而言,其本质在于知识的封装与复用,这些软件总体来说是将工业中的知识以软件形式封装,并形成可复用的模块,在后续的开发中提高系统的开发效率,因此工业软件的价值在于提升知识复用与系统工程效率。

2.工业软件创新难点与路径分析

2.1创新难点

(1).测试验证所需的代价:要使得工业软件成熟、高效,必须得有大量的试错成本沉积其中,因为工业软件针对的制造过程充满了变化,往往会需要针对变化的材料、被加工产品的尺寸规格、加工流程等进行工艺的匹配,而这种变化会形成无数中组合,并在其中寻找最佳匹配。这是所有制造业创新过程所具有的共性。

(2).行业属性:工业软件不像商业软件、办公软件、移动互联网软件具有大量的消费者进行成本的分摊,而其往往具有相当强的行业特性,在每个行业都有其差异巨大的应用场景,即使在一个塑料行业,薄膜吹塑成型、注射成型、中空吹塑成型、片材挤出成型等成型工艺也会有其独特的差别,在一个印刷行业,也包括凹版、柔版、胶版工艺的差异,又根据材料、速度/加速度、印刷幅面等形成巨大的差异,而流程工业如化工过程、冶金又与离散工业差别巨大,在化工里又分为有机、无机、精细化工、生物化工等多种细分应用场景的差异。

每个垂直行业往往又是一个方向,因此,工科院校都会有大量的专业分工的原因,相信“术业有专攻”

(3).知识的积累是一个跨学科的复杂过程:

从现场的工程数据中累积有价值的信息、将信息转化为知识,将这些知识转化为数学模型,通过建模仿真过程生成控制软件、再经过测试验证,并形成可复用的软件功能、平台架构,这个过程往往需要将多个学科的知识、方法进行集成应用,对于一个机器的开发过程而言,包含了机械传动结构设计、传感器信号采集与处理(对高精度加工,测量系统的精度影响控制所能达到的精度上限)、控制与传动、网络通信(工业控制基于等时同步-因此工业通信是基础)、工艺—这里的工艺包括温度控制、行业特殊的工艺控制(如纺纱的匀整、印刷套色),这些多个维度的问题被凝聚在同一个系统里予以解决,因此,工业系统往往具有跨学科的融合的需求,因此,对于软件的开发而言,需要机电软一体化的能力,而对于大量的企业而言,往往通过在某个领域数十年的积累才能形成竞争优势,而这种竞争优势对于新进入者而言是巨大的壁垒,这也是因何大家发现很难突破的原因,因为,如果钱能解决的问题一定不是事。

对于这种需要长久积累的领域来说,突破往往来自于“颠覆式创新”—但是,尽管人们说“3D打印”的增材加工模式会对传统的减材加工带来成冲击,但是-3D打印技术本身也需要经历长期的工程积累,就目前而言,增材加工仍然只是制造中的辅助加工模式并未成为主体。数字印刷会对传统的印刷带来冲击,但是,与传统凹版的印刷品质及大量印刷时低廉的成本相比,仍然还有比较长的路要走,3D打印和数字印刷偏重于更为个性化的生产,个性化需求决定其需求,电动汽车希望替代传统燃油汽车的发动机瓶颈,但是,就电动汽车的污染、全生命周期的成本还存在争议。

每个领域都存在着颠覆者,但是,对于工业领域而言,它的难点在于即使是颠覆者,也需要长期的工业软件知识积累,也并非一蹴而就能够达成的。

2.2路径分析

就目前的产业发展来看,知识转化为工业软件分为两个重要路径:

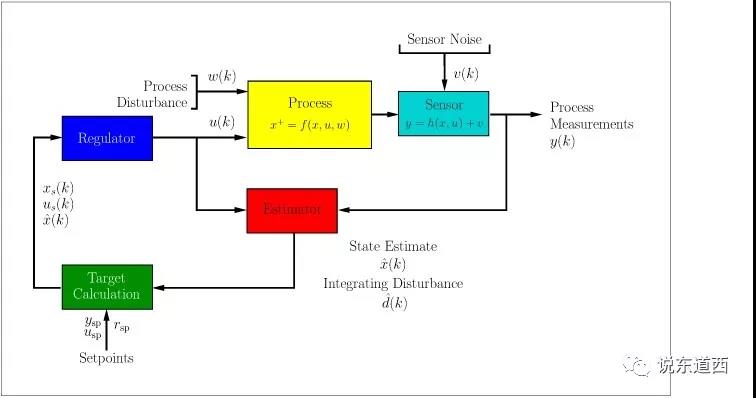

(1).机理模型:这个机理模型的发展过程经历了最为悠久的历史,它的发展来自于科学技术上百年的积累,包括我们说牛顿三大定律、能量守恒定律、麦克斯维尔电磁方程、伯努利流体方程,以及数学上微积分、拉普拉斯变换、概率统计、群论等数学方法的发展,以及在20世纪40年代开始的系统论、控制论、信息论等与工业的融合,使得通信技术、控制工程等融入到控制中,也包括了系统设计方法的进步,这些科学与工程技术的融合,发展起来的,这是一个长期的积累形成的过程,大量的工程技术方法在这个过程被不断的积累,这也是为何任正非先生不断提到基础学科对于制造业的发展的重要性。

机理模型就是遵循“第一性原理”,从根本上去解决机器与系统的设计,从原理性,包括材料工程、机械传动、电气控制等相融合来解决传统工业问题,凡是可以被数学描述的,最终也可以被软件实现,工业软件的积累首先是可以数学建模,再进行软件的架构、程序编写、测试,封装,复用。

(2).数据驱动

数据驱动这一方法与机理模型相比是最近几十年发展起来的,建立在概率统计方法、大数据挖掘技术、机器学习与深度学习基础上发展起来的,这一方向主要用于解决非线性类问题,包括变化的、不确定、不可测量或不易测量的工业问题解决,其中将机器学习深度学习都归于数据驱动的方法,这一方法有其优势,即通过计算机系统的算力、模型优势来解决过去需要大量时间积累的模型,它存在的问题在于模型的不可解释性,可以结合机理与强化学习形成白盒,数据驱动随着计算机算力和商业领域成功所带来的成本降低,易用性提高也发展非常快,但是,数据驱动方法同样需要大量的专业人员,至少得精通数学方法来融合产业实际来寻找解决问题的路径。

两者并非完全竞争,而是相互结合发挥各自优势的方法,总之,工业软件中,知识被积累和封装、复用的过程并非可以被“走捷径”。

3.工业软件的发展

工业软件的发展包含了两个重要的过程,创新在过去被认为是很难的,但是,今天,有很多方法被应用于制造业的发展,总体来说,必须是技术、管理两者相互融合,技术为核心,而管理用于工业软件效率的提升。

3.1软件工程方法的价值

今天,大家所讨论国内的工业软件发展难题在于“工具软件”的缺乏,应用软件中国已经采用国外的软件进行了大量的开发,在各个领域这些都是应用,中国制造业的优势在于试错场景大量存在,只是缺乏自己的工具平台软件,而这个必须依赖于工程方法来架构,在软件设计中,架构师是关键,目前来说,比较优势的架构师并不在制造业中,但是,制造业中有大量的工艺大师,这些人的知识如何被一种方法论来实现标准化、显性化,这是第一步,然后才能在一个良好架构下进行内容填充,这个过程中需要强大的架构能力。

在整个架构下,基于标准化—这个标准化仍然建议遵循国际标准,有两点说明:

(1).遵循国际标准,这个是快速实现结构化的办法;标准化在于已有的经验的凝聚,而遵循国际化也是学习的过程,并且保持与国际先进技术的同步性。

(2).应用并主导:对于标准的主导权而言,当然是由用户来决定的,先采用标准然后主导标准,这是一个过程,完全自己做一个标准不现实,而且投入巨大,在第一阶段跟随标准,第二阶段影响标准,第三阶段主导标准,这是一个学习的过程。

遵循统一的国际标准好处在于简化了自身软件开发的架构,使得最终各自开发的软件通过标准接口连接,其次,就是这个连接不会落后于国际前沿。

3.2生态系统建设

对于国内的工业软件发展,个人观点就是依赖于单体公司而言是非常困难的,如果要更快的发展,必须借助于生态系统建设来实现,必须由End User、OEM、软件厂商共同构成一个完整的生态系统,各自发挥作用。

End User必须有一定的测试条件提供给下游厂商,这个可以由国家提供项目资助,但是,必须有一个知识产权的保护与分享机制,因此,生态系统中的分工与利益分享机制必须保障投资各方的利益,否则,就无法真正推进。

其实,道路谁都明白,唯一需要说明的其实是“真的去行动”,这显然是条艰难的道路,但是,必须有人认真的走,2019年美国科技战已经让我们必须发展自己的制造业创新了,仍然不愿意摆脱赚快钱的思维、仍然还沿袭过去的拿项目、获得补贴的思维必须消除,否则的话,再明确的路都走不下去。

想来想去,我给朋友留言“思来想去,似乎就两条重要:1.道路一定是艰难的,2.必须下定决心去走”,没有什么捷径,行动最重要。

相关新闻

版权声明

1、凡本网注明“来源:中国轻工业网” 的作品,版权均属于中国轻工业网,未经本网授权,任何单位及个人不得转载、摘编或以其它方式使用。已经本网授权使用作品的,应在授权范围内使用,并注明“来源:中国轻工业网”。违反上述声明者,本网将追究其相关法律责任。

2、凡本网注明 “来源:XXX(非中国轻工业网)” 的作品,均转载自其它媒体,转载目的在于信息之传播,并不代表本网赞同其观点和对其真实性负责。

3、如因作品内容、版权和其它问题需要同本网联系的,请于转载之日起30日内进行。

4、免责声明:本站信息及数据均为非营利用途,转载文章版权归信息来源网站或原作者所有。