【典型案例】智能化生产

2021-11-03 来源: 智造苑

某模具生产企业成立于2007年,公司是集各类精密模具设计、制造与销售及五金加工于一体的高新科技企业,公司有500多人的员工队伍,其中工程技术人员占75%,企业生产模式特点为多品种、零批量,按单生产。该企业目前处在企业发展的成长阶段,模具订单多,企业发展受设备及管理的束缚,具体表现在如下几个方面:

(1)企业的产能不足,无法满足未来几年企业产能提升需求,人员冗余,一线工人数量偏多,企业开支大,产线自动化智能化水平低,导致产品质量偏低,需提升产品品质,提高产品国际竞争力。

(2)设备利用率低,资源没有优化。企业资源的利用,产能分配不均,不能很好的完成全年生产计划,需要大量的外协来满足生产需要。

(3)设备种类丰富,数据量大,没有高效管理。该企业生产中所用到的设备有几十种,每种设备都有着大量的数据需要处理,同时设备的运行状态也需要监控,企业没有一个高效的管理平台和手段。

针对这些问题,项目团队研究和应用了智慧工业互联网的开放接口技术、云采购等关键支撑技术,建设基于智慧工业互联网的智能工厂,形成了可复制的适用于汽车冲压模具行业单件定制化,订单驱动的精益柔性生产新模式。首先进行智能产线设计,设计具备柔性化,能满足模具生产多品种的特性;优化设备布置,在满足建设需求的前提下,要兼顾现有生产布局,避免出现新旧不兼容的情况;优化资源配置、物料及工件配送,周转区的路线规划达到资源利用的最大化;流程重构,改进现有生产流程,重构生产流程。

其次进行生产规划与仿真优化,采用仿真平台对产线的布局、动作流程、物流线路进行仿真试验验证,并在试验的基础上有针对性的对方案进行修改,提升设计能力及方案的合理性,提高企业在智能化改造后的整体效益。产线仿真有如下技术路线:

(1)瓶颈识别:识别产线设计的瓶颈环节,提高产线平衡率,提高产线设计合理性;

(2)计划验证:验证生产计划的合理性,给排产计划改进提供方向;

(3)算法验证:验证AGV调度系统、物流调度系统等系统算法的正确性,找出算法存在的问题;

(4)设备虚拟调试:在产线正式采购调试前,进行诸如机械手空间干涉调试验证,AGV运行路线碰撞验证等虚拟调试验证;

(5)生产过程直观展示:输出产线生产全流程数据的图表展示,对建成后产线的生产情况有预先预期。

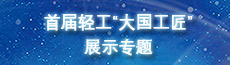

仿真部分结果如图1。

图1 某模具车间产线仿真结果

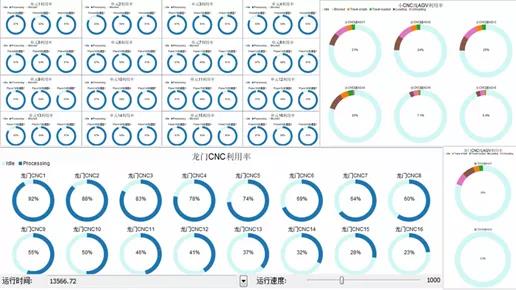

然后实施云平台应用,实现从INDICS平台接收订单需求、生成销售订单,支撑开展有限产能计划排程、平衡产能,整体实现线上线下业务闭环管理、增强生产计划功能,同时打通客户、供应商之间的信息通路,实现信息从客户到企业到供应商的交互,构建企业的生态圈。从全产业链出发,实现了基于智慧工业互联网的全价值链上所有企业之间的集成和社会化协作的新业态。云制造运营系统如图2。

图2 某模具云制造运营系统

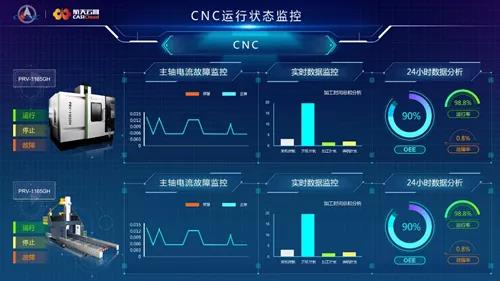

对产线设备数据、产线运行数据、运营状态数据、质量数据实时上云,运用大数据分析技术,实现生产企业生产过程分析,实现数据驱动的产线设备运营透明高效管理。设备状态监控如图3。

图3 某模具设备智能监控界面

智能化生产结合智能柔性产线和云平台资源计划管理、运营管理应用,形成MES为核心上连EIM和云平台,下接CNC控制单元、AGV控制单元、机器人控制单元的智能工厂控制系统。系统将企业供需产业链和车间产线生产的每个业务环节串联起来,建立企业和车间互联互通网络架构和信息模型,实现信息的实时传递和产品的混线柔性生产,实现企业内部不同层面系统集成及设备互联、数据采集、过程管控等可视化的生产协同管理的新场景,大幅调高了企业的数字化、智能化程度。

引自:《智慧工业互联网》(作者:李伯虎 柴旭东 侯宝存)

相关新闻

版权声明

1、凡本网注明“来源:中国轻工业网” 的作品,版权均属于中国轻工业网,未经本网授权,任何单位及个人不得转载、摘编或以其它方式使用。已经本网授权使用作品的,应在授权范围内使用,并注明“来源:中国轻工业网”。违反上述声明者,本网将追究其相关法律责任。

2、凡本网注明 “来源:XXX(非中国轻工业网)” 的作品,均转载自其它媒体,转载目的在于信息之传播,并不代表本网赞同其观点和对其真实性负责。

3、如因作品内容、版权和其它问题需要同本网联系的,请于转载之日起30日内进行。

4、免责声明:本站信息及数据均为非营利用途,转载文章版权归信息来源网站或原作者所有。