增材制造技术的内涵

2022-01-24 来源: 智造苑

增材制造(additive manufacturing,AM)又被称作快速制造技术,是20世纪80年代发展起来的新制造技术,集成了CAD、CAM、CNC,新材料技术以及激光技术等多种先进技术。增材制造技术是采用材料堆积叠加的方法制造三维实体的技术,相对于传统的材料去除-切削加工技术,是一种“自下而上”的新型材料成型方法。基于不同的分类原则和理解方式,增材制造技术还有快速原型、快速成形、快速制造、3D打印等多种称谓。

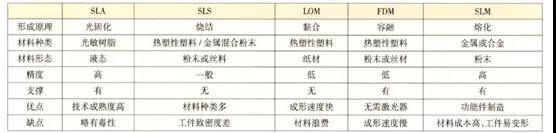

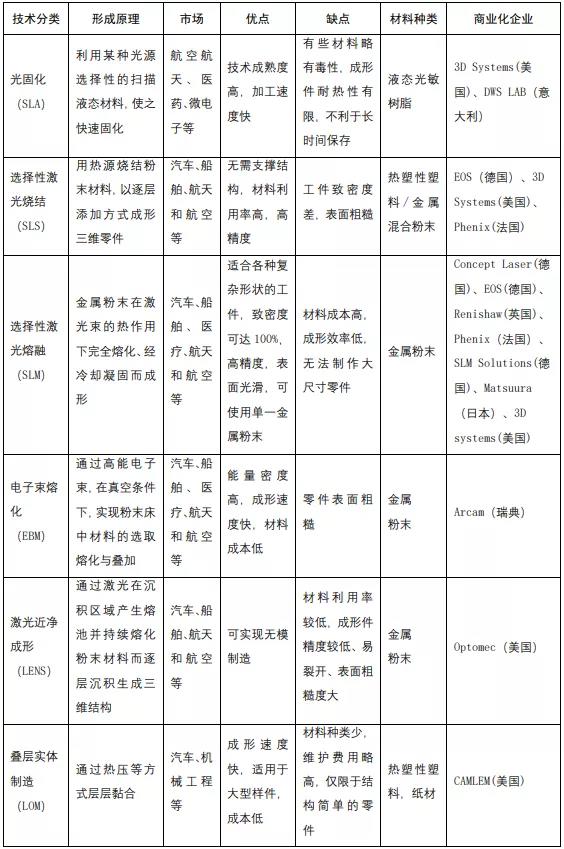

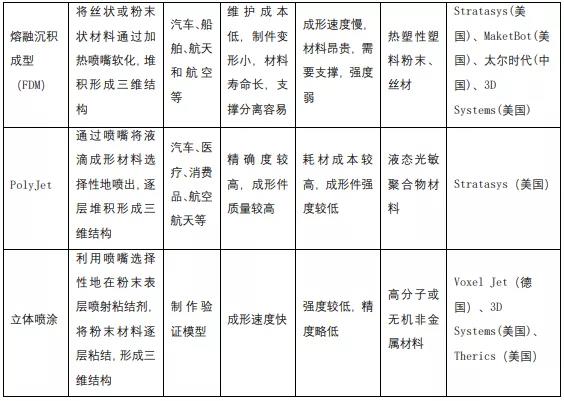

根据不同的原理,增材制造技术分为以下几大类[1]:①以烧结和熔化为基本原理:选择性激光烧结技术(selective laser sintering,SLS)、选择性激光熔化技术(selective laser melting,SLM)、电子束熔化技术(electron beam melting,EBM),主要材料是金属粉末和聚合混合粉末及金属丝。②光聚合成型技术增材制造:立体印刷术(stereolithography,SLA)、连续液态界面制造(continuous liquid interface production,CLIP)、聚合物喷射(polyJet)、数字光处理(DLP),主要材料是光敏树脂。③以粉末-粘合剂为基本原理:三维打印技术(three dimensional printing,3DP)。④其他:熔融沉积成型(fused deposition modelling,FDM)、层压板制造(laminated object manufacture,LOM)、气溶胶打印技术(aerosolprinting)、细胞3D打印(cellbioprinting)(表1)。

表1 增材制造技术中的成形工艺

「 1. 选择性激光烧结(SLS) 」

SLS主要是通过粉末在激光扫描作用下被逐层烧结堆积而成型。一般其烧结粉末的激光器分为两类:一类为烧结金属粉末所用的激光器,如Nd:YAG激光器;另一类则为烧结非金属的激光器,如射频CO2激光器。

SLS具体工艺流程如下:①首先利用CAD软件设计零件的三维CAD模型;②将建立好的模型保存为STL格式,导入计算机的切片软件进行切片分层处理;生成激光扫描烧结路径,由控制模块控制打印机的光路扫描系统运动;③当预热温度达到指定值时,激光对工作缸上铺好的粉末进行扫描;④完成一层截面信息后,工作缸下降一个层厚,铺粉装置移动并在烧结平面铺上一个层厚,由计算机控制扫描系统进行再次烧结;⑤每一层烧结截面与上次烧结截面烧结固化在一起,经过层层堆积,最后完成整个模型的打印。

依据SLS的成型原理,凡是用烧结加热而使粉末粘接在一起的物体均能实现SLS打印,因此决定了SLS选材范围十分广泛,包括尼龙、聚苯乙烯等聚合物,铁、钛、合金等金属,以及陶瓷,覆膜砂等。由于SLS技术并不完全熔化粉末,而仅是将其烧结,因此制造速度快,成型效率高。由于未烧结的粉末可以对模型的空腔和悬臂部分起支撑作用,不必另外设计支撑结构。

同时,由于SLS所用的材料差别较大,有时需要比较复杂的辅助工艺,如需要对原料进行长时间的预处理(如加热),对成品表面进行粉末清理等。SLS成型金属零件的原理是低熔点粉末粘结高熔点粉末,导致制件的孔隙度高,机械性能差,特别是延伸率很低,很少能够直接应用于金属功能零件的制造。

目前,研制SLS技术和设备的主要厂商有3D Systems、Stratasys、EOS等。

「 2. 选择性激光熔融(SLM) 」

SLM是在选择性激光烧结(SLS)技术基础上发展起来的。相比SLS技术,SLM技术成形是利用高能激光束直接熔化金属粉末,一层一层的选区熔化堆积,成型零件致密度高,抗拉强度等机械性能指标比较高。

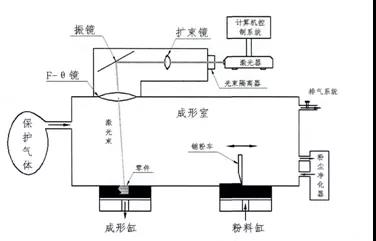

具体工艺流程如下:①首先利用CAD软件设计零件的三维CAD模型;②对三维CAD模型进行切片离散和扫描路径规划;③将处理好的三维数据模型导入SLM成形设备中;④计算机逐层调入切片信息,通过扫描振镜引导高能激光束选择性的熔化金属粉末,完成一层零件的加工;⑤粉料缸上升一个切片厚度,成形缸下降一个切片层厚,铺粉车将金属粉末从粉料缸均匀地铺到成形缸上;⑥重复上述④、⑤过程,直到零件加工完成;⑦将成形好的零件从成形基板上取下,按需对其进行后处理工艺(图1)。

图1 选择性激光熔融工艺原理示意图(来源:周松《基于SLM的金属3D打印轻量化技术及其应用研究》)

SLM的成形材料包括不锈钢、钛合金、铝合金、镍基高温合金等多种金属材料[2]。SLM适合于加工成形复杂形状的零件结构,尤其是具有个性化需求或复杂内腔结构的零件,一般为单件或小批量生产。成型件的显微维氏硬度(表示材料硬度的一种标准)可高于锻件;在打印过程中材料完全融化,因此尺寸精度较高。

同时,由于高能量激光束等性能要求,使得SLM设备比较昂贵;且由于SLM技术工艺较复杂,需要增加支撑结构,目前SLM多用于工业级的增材制造。此外,在SLM成型过程,会发生金属的瞬间融化与凝固,形成很大温度梯度,产生残余应力,影响成型件性能。

目前,知名SLM设备制造商有EOS、SLM Solutions、Concept Laser、3D systems、Renishaw、Matsuura,国内有西安铂力特、华科三维、华曙高科等。德国的EOS公司是目前全球最大、技术领先的SLM设备的制造商。

「 3. 电子束熔化技术(EBM) 」

EBM通过电子束扫描,熔化粉末材料,逐层沉积制造成型件。由于电子束功率大、材料对电子束能量吸收率高,因此EBM技术具有效率高、热应力小等特点,适用于钛合金、钛铝基合金等高性能金属材料的成型制造。

其工艺流程如下:①首先利用CAD软件设计零件的三维CAD模型;②对三维CAD模型进行切片离散和扫描路径规划;③将处理好的三维数据模型导入EBM成型设备中;④预先在成型平台上铺展一层金属粉末,电子束在粉末层上进行扫描,选择性熔化粉末材料;⑤上一层成型完成后,成型平台下降一个粉末层厚度的高度,然后铺粉、扫描、选择性熔化;⑥重复步骤⑤、⑥,逐层沉积实现实体零件的成型。

目前,电子束熔化技术成形材料种类越来越多,包括钛合金、不锈钢、钴铬合金、镍基变形高温合金等,钛铝基合金,铁铝、锰铝等金属间化合物,纯铜,硬质合金以及镍基铸造高温合金等传统难加工材料[3]。

相对于使用较多的激光来说,电能转换为电子束的转换效率更高、反射小,材料对电子束能的吸收率更高。因此,电子束可以形成更高的熔池温度,成型一些高熔点材料甚至陶瓷。并且,电子束熔化成型过程是在高真空环境下完成,可以保护材料不受污染。加工过程能够保持适当的时效温度,成型件具有良好的形状稳定性和低残余应力特性。但同时,该技术的成型设备需另配备抽真空系统,打印过程会产生X射线,需要屏蔽射线装置,均拉高了成本。

1995年,麻省理工学院的V.R.Dave、J.E.Matz和T.W.Eagar等人提出利用电子束将金属粉末熔化进行三维零件快速成形的设想。2001年瑞典Arcam AB公司开发出电子束熔融成形技术并申请专利,实现商业化运作。国内方面,清华大学于在2018年推出了商业化产品QBeamLab,西北有色金属研究院、北京航空制造工程研究所、上海交通大学等对ESB系统及工艺也在开展这方面研究。

「 4. 光固化成型技术(SLA) 」

SLA主要是利用液态光敏树脂作为原材料,将其通过紫外激光束照射快速固化成型。SLA通过特定波长与强度的紫外光聚焦到光固化材料表面,使之由点到线、由线到面逐步凝固,完成一个层截面的绘制工作,进而层层叠加,形成三维实体。

具体工艺流程如下:①通过CAD软件设计出需要打印的模型,然后利用离散程序对模型进行切片处理,然后设置扫描路径,运用得到的数据进行控制激光扫描器和升降台;②在槽中盛满液态光敏树脂,可升降工作台处于液面下方一个截面层厚的高度,聚焦后的激光束在计算机控制下沿液面进行扫描,被扫描的区域树脂固化,从而得到该截面的一层树脂薄片;③升降工作台下降一个层厚距离,液体树脂在光线下再次扫描固化,如此重复,直到整个产品成型;④升降台升出液体树脂表面,取出工件,进行后处理,通过强光、电镀、喷漆或着色等处理得到最终产品。

SLA是最早出现的快速原型制造工艺,成熟度高。加工速度快,无需切削工具与模具。但因其原材料为液态树脂,需密闭避光,对工作环境要求严格。成型原件多为树脂类,强度、刚度、耐热性不太高。

光固化快速成型技术在世界范围内得到了广泛的应用,如在概念设计的交流、单件小批量精密铸造、产品模型、快速工模具及直接面向产品的模具等诸多方面,行业应用涉及汽车、航空、电子、消费品、娱乐以及医疗等。

目前,研制SLA技术和设备的主要厂商和机构主要有3D Systems、EOS、Formlabs、Stratasys、CMET Inc.、Sony D-MEC等,国内有华中科技大学、西安交通大学、珠海西通、极光尔沃、智垒电子等。

「 5. 熔融沉积成型(FDM) 」

FDM是由美国学者 Dr. Scott Crump 于 1988 年研制成功的工艺。它是一种不使用激光器加工的方法。熔融沉积成型又可被称为熔丝成型(fused filament modeling,FFM)或熔丝制造(fused filament fabrication,FFF),其后两个不同名词主要是为了避开FDM专利问题,然而核心技术原理与应用其实均是相同的。

熔融沉积成型法是通过将丝状材料如热塑性塑料、蜡或金属的熔丝从加热的喷嘴挤出,按照零件每一层的预定轨迹,以固定的速率进行熔体沉积。

其工艺流程图如下:①先用CAD软件建构出物体的3D立体模型图,将物体模型图输入到FDM的装置;②喷嘴根据模型图一层一层移动,同时FDM装置的加热头会注入热塑性材料;③材料被加热到半液体状态后,在电脑的控制下,喷嘴沿着模型图的表面移动,将热塑性材料挤压出来,在该层中凝固形成轮廓;④装置使用两种材料来执行打印的工作,分别是用于构成成品的建模材料和用作支架的支撑材料,这两种材料透过喷嘴垂直升降,材料层层堆积凝固后,就能由下而上形成一个3D打印模型的实体。⑤剥除固定在零件或模型外部的支撑材料,或用特殊溶液溶解支撑材料。

与其他使用激光器的快速成型技术相比较而言,FDM技术不使用激光,因此其制作成本相对较低。FDM技术所使用的成型材料种类很多,包括PLA、ABS、尼龙、石蜡、铸蜡、人造橡胶等熔点较低的材料,以及低熔点金属、陶瓷等丝材,可以用来制作金属材料的模型件或 PLA 塑料、尼龙等零部件和产品。但由于丝材是在熔融状态下进行层层堆积,相邻截面轮廓层之间粘结力较弱,因此成型件在厚度方向上结构强度较弱,表面粗糙度比较明显,成型速度比较慢。

目前,研制FDM技术和设备的主要厂商和机构主要有Stratasys、Raise3D、太尔时代、极光尔沃等。

「 6. 叠层实体制造(LOM) 」

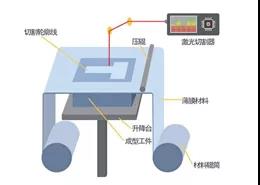

LOM(laminated object manufacture)也称LLM(layer laminate manufacturing),指的是分层实体成型法,是出现得比较早的3D打印技术之一。该工艺以纸片、塑料薄膜等片材为原材料,运用二氧化碳激光器将背面涂有热熔胶的纸片材切割出工件的内外轮廓,同时对非零件区域进行交叉切割,以便去除废料。

其工艺流程如下:①先用CAD软件建构出物体的3D立体模型图,将物体模型图输入到FDM的装置;②将涂有热熔胶的纸通过热压辊的碾压作用与前一层纸粘结在一起,然后让激光束按照对CAD模型分层处理后获得的截面轮廓数据对当前层的纸进行截面轮廓扫描切割,切割出截面的对应轮廓,对当前层的非截面轮廓部分切割成网格状;③使工作台下降,再将新的一层纸材铺在前一层的上面,再通过热压辊碾压,使当前层的纸与下面已切割的层粘接在一起,再次由激光束进行扫描切割;④重复步骤②、③,直至完成打印过程(图2)。

图 2 LOM分层实体制造技术原理图(图片来源:南极熊)

目前LOM技术能成熟使用的材料相比FDM设备要少很多,最为成熟和常用的材料是涂有热敏胶的纤维纸。由于传统的LOM成型工艺的CO2激光器成本高、原材料种类过少、纸张的强度偏弱且容易受潮等缺点,LOM技术和设备研制公司很少。

表2总结了增材制造部分工艺情况,包括工艺的基本描述、面向的市场、所采用的材料种类、相关的代表企业。从市场的角度来说,增材制造可用于样品原型制造、模具制造、直接零部件制造、零部件维护及修理等领域。对于不同的增材制造工艺,其适用的市场也有所区别。大部分工艺普遍应用于模型制造,而对于直接零部件制造、零部件维护及修理来说,需选用所对应的专用技术工艺。

表 2 部分增材制造工艺比较[4]

参考文献

[1] 胡中扬.7大增材制造技术大盘点[EB/OL].https://mp.weixin.qq.com/s/8XARyAsbKz8a3ql1_dv-mA,2018-9-30.

[2] 周松. 基于SLM的金属3D打印轻量化技术及其应用研究[D].浙江大学,2017.

[3] 林峰.电子束粉末床熔融技术研究进展与前瞻[J].新经济导刊,2019(01):35-39.

[4] 于灏,黄瑶.为什么要发展增材制造?(下)[J].新材料产业,2014(5):22-29.

改编自:《智能制造实践》(作者:黄培,许之颖,张荷芳)

相关新闻

版权声明

1、凡本网注明“来源:中国轻工业网” 的作品,版权均属于中国轻工业网,未经本网授权,任何单位及个人不得转载、摘编或以其它方式使用。已经本网授权使用作品的,应在授权范围内使用,并注明“来源:中国轻工业网”。违反上述声明者,本网将追究其相关法律责任。

2、凡本网注明 “来源:XXX(非中国轻工业网)” 的作品,均转载自其它媒体,转载目的在于信息之传播,并不代表本网赞同其观点和对其真实性负责。

3、如因作品内容、版权和其它问题需要同本网联系的,请于转载之日起30日内进行。

4、免责声明:本站信息及数据均为非营利用途,转载文章版权归信息来源网站或原作者所有。