增材制造技术的现状

2022-02-09 来源: 智造苑

「 1.增材制造当前研究方向 」

增材制造当前的研究主要围绕成形材料、成形设备以及成形工艺三大方面展开。

1)材料方面

成形材料是影响成形工艺的重要因素之一,可用的材料将限制增材制造技术的发展。虽然成形用材料种类得到了一定拓展,但与传统材料相比,打印材料种类依然偏少。与普通的塑料、石膏、树脂等不同,增材制造所用材料的形态一般有粉末状、丝状、层片状、液体状等,价格相比普通材料也更昂贵。当前,材料种类、形态正在不断拓展,精度、强度、稳定性、安全性也正朝着更有保障方向发展。

(1)金属材料方面。成形用金属材料的发展方向主要有:在现有使用材料的基础上加强材料结构和属性之间的关系研究,根据材料的性质进一步优化工艺参数,增加打印速度,降低孔隙率和氧含量,改善表面质量;研发新材料,使其适用于增材制造,如开发耐腐蚀、耐高温和综合力学性能优异的新材料。

(2)非金属材料方面。成形用非金属材料的发展方向主要有:研究材料处理工艺,开发成形材料特定工艺并产业化,降低材料成本;提高现有材料在耐高温、高强度等方面的性能;研发新材料,使其适用于增材制造,如具有形状记忆功能的材料、可生物降解的材料、高性能聚合物材料等。

2)设备方面

随着增材制造技术的发展与应用,如何提高制造过程可靠性、产品力学性能、表面质量等难点问题一直是研究的重点方向之一。因此,围绕高精度、高速度打印设备、大尺寸成形设备等逐步成为聚焦点。

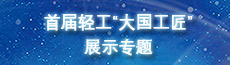

(1)高精度、高速度打印设备。增材制造设备研制方向之一是不断提升打印的速度、效率和精度,开拓并行打印、连续打印、大件打印、多材料打印。国内“大型金属零件高效激光选区熔化增材制造关键技术与装备”成果由4台激光器同时扫描,解决了航空航天复杂精密金属零件在材料结构功能一体化及减重等关键技术难题,实现了复杂金属零件的高精度成形、提高成形效率、缩短装备研制周期等目的。Autodesk的增材制造机Project Escher,安装有多个打印头,可分别针对一个物体不同部分进行打印,每个打印头均会由软件智能规划打印路径,因此该设备的整体打印速度较一般打印机速度更快,同时,多个打印头意味着能同时打印多种颜色和材料,实现打印的多样化(图1)。

图1 Project Escher打印机

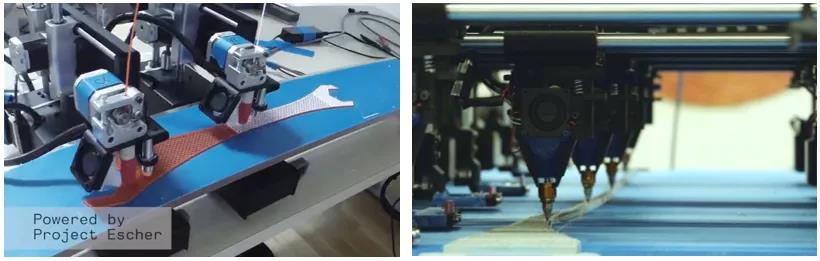

(2)大尺寸成形设备。增材制造另一个发展方向是大尺寸构件制造技术,如飞机上的大尺寸钛合金框梁结构件,长度可达6m。未来,构件尺寸会越来越大,大型增材制造装备如何实现多激光束同步制造,如何提高成形效率,并保证各区域的一致性以及结合部质量将是重点研究方向之一。图2为EOS公司产品M400-4,是拥有4个激光头的金属增材制造设备,可打印的最大尺寸是400mm*400mm*400mm。

图2 EOS公司大型金属打印机M400

3)工艺方面

(1)结合拓扑优化/仿真设计的增材制造。增材制造技术实现了高度复杂结构的自由“生长”成形,为新型结构及材料的制备提供了强大的工具。同时,拓扑优化技术的发展,可获得诸多完全意想不到的创新构型。将拓扑优化的先进设计技术与增材制造的先进制造技术相融合,可弥补传统设计与制造对产品在轻量化、高性能等方面的缺失。Autodesk的衍生式设计技术,其核心是增材制造技术与拓扑优化技术的集成应用,使设计人员能够在执行设计规则,且增加制造限制条件的情况下,创造出高性能的部件。Altair推出的基于solidThinking的增材制造解决方案,主要过程包括由Inspire完成拓扑优化,并由Evolve进行几何构建以及网格优化后的进一步减重和后续设计迭代验证,以确保拓扑优化后的模型可以直接输入3D打印等(图3)。MSC软件公司的增材制造仿真框架,集增材制造部件的功能/制造约束、成本函数及虚拟仿真于一身,旨在实现优质的生产能力。

图 3 某企业副车架在solidThinking Inspire优化设计前与后的对比图(来源:李成《solidThinking Inspire在副车架优化设计中的应用》)

(2)融合传统工艺的混合制造。伴随着诸多增材制造技术与数控加工、熔模铸造、注塑等传统制造技术相结合的成果出现,增材制造技术开始被视为一种互补技术,而非消除传统制造方式。德国DMGMORI公司开发出的金属3D打印机LASERTEC65,通过粉末喷嘴进行激光堆焊与铣削加工共同构成独特的复合技术,是将激光堆焊与五轴铣削结合在一起的复合加工技术,该技术比在粉床中成形速度最高可快20倍(图4)。华中科技大学张海鸥教授主导研发的微铸锻同步复合设备将金属铸造和锻压技术合二为一,实现了全球领先的微型边铸边锻,大幅提高了制件强度和韧性、构件的疲劳寿命和可靠性,并在零件尺寸方面也取得重大进展。

图4 DMGMORI公司LASERTEC65打印机

(3)融合新型技术的混合制造。将增材制造技术与新型技术融合,也可提升增材制造产品的性能与质量。如英国BAE系统公司开发出可与增材制造系统集成应用的新型超声波冲击处理(UIT)技术和反馈系统,可减少零件变形,提高飞机机翼等大型增材制造结构件的性能。其中,超声波冲击处理系统可以对增材制造过程中的每一层沉积材料进行快速、反复冲击,以降低材料的内应力,改善微观结构,从而减少零部件的扭曲变形;反馈系统通过安装在基板内的压力传感器,对逐层沉积过程中的应力进行检测,并实时反馈给UIT系统,以调整冲击力。

(4)异质材料的组合制造。现阶段增材制造主要是制造单一材料的零件,如单一高分子材料、单一金属材料、单一陶瓷材料等。随着零件性能要求的提高,复合材料或梯度材料零件成为迫切需要发展的产品。由于增材制造具有微量单元的堆积过程,每个堆积单元可通过不断变化材料实现单个零件中不同材料的复合。美国密苏里科技大学正在研究先用增材制造技术将不同材质的金属材料结合在一起,然后再用数控加工设备对零件进行精加工,用于制造更高强度、更耐用的航天金属零件,以及修复价格昂贵的零部件,从而减少零部件的更换频率,节约维护成本。

「 2.增材制造目前存在的问题 」

当前,增材制造技术仍然存在若干问题需要突破,如材料方面限制、表面粗糙度较差、较难获得高尺寸精度、加工效率较低、打印设备及原材料价格高等。

(1)成形材料比较有限。成形材料要求比较高,既要利于原型加工,又需具有较好的后续加工性能,还需满足强度、刚度等不同要求。目前制备的成形材料,仅有少量能成形可用的功能构件。

(2)成形件的尺寸精度和质量较低。成形件的大尺寸和高精度是增材制造技术的重要研究方向。目前,成形件的尺寸精度和表面质量还难以达到传统机加工水平。目前,单纯的增材制造技术很难替代传统精密加工。

(3)制造精度与制造速度的矛盾。由于增材制造是分层叠加制造而成,当分层厚度小时,成形件精度较高,但成形时间较长,如果缩短成形时间,则容易加大成形件的阶梯误差。成形精度与成形速率之间的平衡是重要研究方向之一。

(4)制造成本和耗材成本仍较高。由于增材制造工艺专用材料有限,且需经过特定的制备过程,因此材料价格均较为昂贵,提高了制造的整体成本。此外,增材制造设备价格也较高。

改编自:《智能制造实践》(作者:黄培,许之颖,张荷芳)

相关新闻

版权声明

1、凡本网注明“来源:中国轻工业网” 的作品,版权均属于中国轻工业网,未经本网授权,任何单位及个人不得转载、摘编或以其它方式使用。已经本网授权使用作品的,应在授权范围内使用,并注明“来源:中国轻工业网”。违反上述声明者,本网将追究其相关法律责任。

2、凡本网注明 “来源:XXX(非中国轻工业网)” 的作品,均转载自其它媒体,转载目的在于信息之传播,并不代表本网赞同其观点和对其真实性负责。

3、如因作品内容、版权和其它问题需要同本网联系的,请于转载之日起30日内进行。

4、免责声明:本站信息及数据均为非营利用途,转载文章版权归信息来源网站或原作者所有。