柔性产线的工件全生命周期管控

2022-05-31 来源: 智造苑

工件的全生命周期管控对于柔性生产线来说至关重要,具有无可替代的地位,具体是实现物料的配送、缓存及管理等功能。它由硬件设备和控制管理软件组成,其中,硬件设备由多种运输装置(传送带、工业机器人、上下料站、缓冲库、托盘等)搭建,是能够对工件和刀具等供给、缓存与传送的硬件平台。而控制管理软件是指对配送、加工和缓存过程中的各种信息进行收集、处理和反馈,并通过计算机或其他控制装置,对运输设备进行有效控制的软件系统。

「 1.数据采集与处理 」

生产线运行过程中的物料数据采集与处理是整个物料管理系统的基础环节。该模块要求能够及时、有效、准确、快速、完整地采集生产线加工运行过程中的数据信息。只有将生产过程中大量的物料现场数据完整、及时传到数据服务中心,才能实现对生产线物流过程的实时监控和管理,使得预期的生产计划任务能够与实际加工进度相一致。

RFID射频识别技术作为物联网核心技术之一,具有良好的适用性和强大的技术优势,是生产线物料数据采集方式的首选。利用RFID将物料与其编号进行绑定,在整个产线周期中,一个工件唯一对应一个编号,在工件离开产线时,将其编号信息通过二维码或其他方式等显示,便于工件的后续管理。

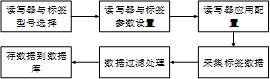

利用RFID技术对生产线运行过程中的物料进行数据采集和处理的过程如图1所示。

图1 基于RFID的数据采集和处理流程

其中,数据过滤与处理的根本目的是获取对企业有用的数据信息,剔除无效的冗余信息。在实际加工过程中,物料管理系统的数据采集模块通过RFID阅读器采集到大量与电子标签关联的原始数据,然而,并不是所有的数据都是有用的、有价值的,因此需要对其进行过滤与处理。在RFID应用系统中,数据的过滤与处理是通过RFID中间件来完成的。

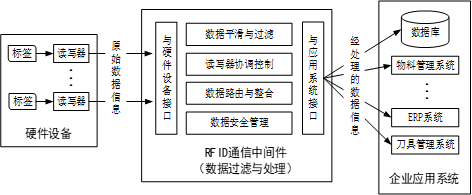

RFID中间件是一种面向消息的软件中间件,它处于底层的阅读器与高层的企业应用系统之间,能够减少两层之间的耦合性,降低系统的复杂程度。它主要负责大量RFID事件的采集、过滤、传输、计算与抽象,同时保证数据的可靠性和安全性,是RFID系统的神经中枢。

如图2所示,RFID中间件通过一组通用的应用程序接口实现与企业应用系统的连接。

图2 RFID中间件数据处理模型

通过RFID中间件对采集到的原始数据进行过滤、处理、缓存、备份及恢复等操作,提取对生产线物料管理系统有用的数据信息,为后续物料配送和物料缓存库管理提供数据来源。

而在工件进行加工时,将机床与被加工工件绑定,基于前文中提出的智能数控系统的指令域分析技术,分析机床在加工时的加工工况,在加工完成后将加工数据传入数据中心,由于工件信息与FRID唯一绑定,因此可以得知参与加工此工件的机床设备、刀具等的状况。对后续机床的工艺参数优化提供良好的反馈效果,同时也便于跟踪工件生产设备的状态。其工件加工设备信息如图3所示,包含机床编号、使用的工件托盘、以及加工工件所用的刀具等信息。

图3 工件加工信息

「 2.生产线物料配送方法 」

在柔性生产线运行过程中,物料配送与管理要实现的是将工件由传送带运来,并在上下料站、加工机床群和物料缓存库三者之间进行合理转运,最后将完工的产品运送走的整个过程。为了实现这一过程,工人、物料机械手和机床都必须完成某些特定形式的动作。

上文中Excode执行指令的提出,不仅能够隔离排产计划调度层和设备执行层,解决因直接采用函数调用而产生的耦合度太高的问题,而且能使上游系统排产计划的结果按照自定义的执行指令以一种具体的、结构化的、易于理解的形式输出,并且能表示复杂的参数。

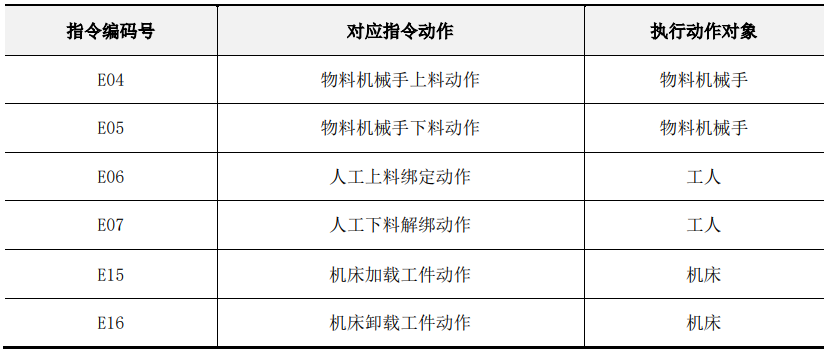

按照执行指令Excode的定义,实现工件配送过程的特定形式动作就是物料的执行指令。另外,根据对执行指令编码号的区段划分,关于物料执行指令的编码号和对应动作形式如下表1所示。

表1 物料指令编码号与指令动作对应关系

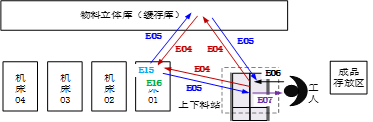

上述指令编码号对应的物料实际配送过程如图4所示。

图4 指令编码号与实际物流过程对应关系

将物料管理系统的所有接口定义好,当物料Excode指令下发到系统时,通过调用系统相应接口的Web URL地址的方式来驱动后续程序完成物料的信息更新和配送任务。

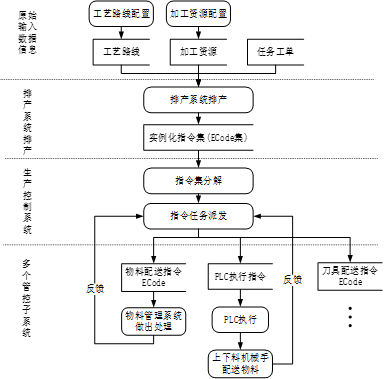

上游排产系统根据产品工单任务、产品加工工艺路线、设备加工资源等输入进行排产,将得到的排产结果以工件加工工序为单位生成实例化的执行指令集,然后对指令集进行分解,再由任务派发系统将执行指令按照对象(工件、刀具、机床、机器人等不同对象)划分后的一系列执行指令Excode下发给各个对应的管控子系统(物料管理系统、刀具管理系统等)。其中的物料管理系统通过定义好的接口接收物料的Excode指令,进而以Web URL地址的方式调用接口函数,然后在物料管理系统中对物料进行查询,并将结果反馈给指令派发系统,指令派发系统接收到反馈后再将PLC执行指令发给PLC寄存器,将数据写入寄存器中,最后PLC再去控制相应的机械手完成对物料的搬运配送过程。上述整个流程如图5所示。

图5 基于执行指令的物料配送实现流程

「 3.物料缓存库库存管理 」

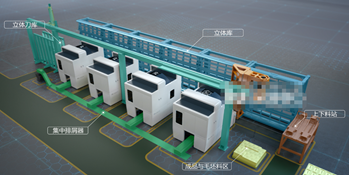

如图6所示,生产线采用了基于中心物料缓存库的多机床并联布置方式,即多台机床并行排列且缓存库平行于机床群布置,缓存库对物料起缓冲存放作用,这种方式使得各个机床准备区的工件可以及时地供应和取出,节省机床等待上下料时间,有效地保障了机床加工过程的连续性。

图6 物料立体库(缓存库)物理结构

缓存库的结构按模块进行设计,模块间可组合拼接,每一模块分四层,每层包含多个库位,这种方式有利于企业根据自身需求对物料库进行拼接扩展。

基于物料库的上述结构特征,本文将实体对象的“物料缓存库”转换为信息环境下的虚拟对象“数据表”,通过对数据表操作的方式去实现对缓存库的库存管理。缓存库管理模块的主要包括可扩展库位数量、显示库容量和盈满报警、显示和查询工件位置等功能。

一个数据库包含若干个数据表,每一个数据表通常对应现实世界的一个实体集。因此,可以将现实世界中的实体对象物料缓存库的库位按照某种方式编号,所有的库位合在一起就组成一个实体集,再抽象成一个数据表。

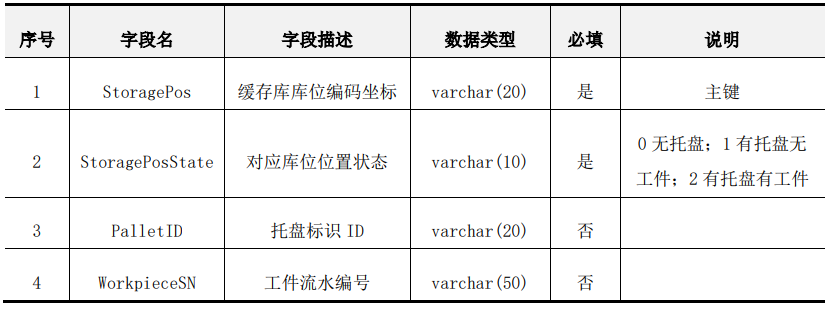

将上述所有库位组成的实体集合抽象成数据库中的一张数据表,如表2所示,该表以缓存库库位编码坐标为主键,其他字段如下表所示。

表2 物料缓存库库位资源表

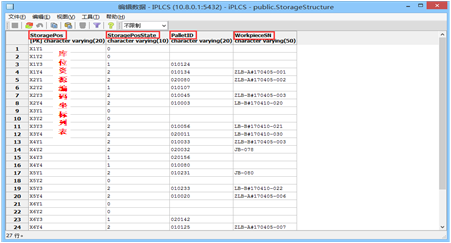

在使用前,首先要对物料缓存库库位资源数据表进行初始化设置,将所有库位资源的坐标位置编码输入数据库对应数据表中。初始化结果如图7所示,将立体库中所有库位资源录入数据表中,还可以看到库位的使用状态。

图7 物料缓存库库位资源数据表

当完成物料缓存库数据表模型的建立后,实体对象的“物料缓存库”与数据对象的“缓存库库位资源数据表”对应起来了。另外,再经库位资源数据表的初始化配置,所有的库位资源录入系统中。

缓存库的库存管理就是要对上述过程中的缓存库储存物料情况进行管理,实质上就是对已建立的“缓存库库位资源数据表”中的各条数据记录进行管理操作,因此可以通过对数据表的操作来实现缓存库库存管理的功能。

引自:《新一代智能化数控系统》(作者:陈吉红,杨建中,周会成)

相关新闻

版权声明

1、凡本网注明“来源:中国轻工业网” 的作品,版权均属于中国轻工业网,未经本网授权,任何单位及个人不得转载、摘编或以其它方式使用。已经本网授权使用作品的,应在授权范围内使用,并注明“来源:中国轻工业网”。违反上述声明者,本网将追究其相关法律责任。

2、凡本网注明 “来源:XXX(非中国轻工业网)” 的作品,均转载自其它媒体,转载目的在于信息之传播,并不代表本网赞同其观点和对其真实性负责。

3、如因作品内容、版权和其它问题需要同本网联系的,请于转载之日起30日内进行。

4、免责声明:本站信息及数据均为非营利用途,转载文章版权归信息来源网站或原作者所有。