大批量定制

2022-08-22 来源: 智造苑

「 1. 大批量定制的背景 」

1)工业革命与大批量定制

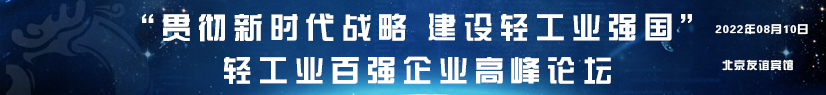

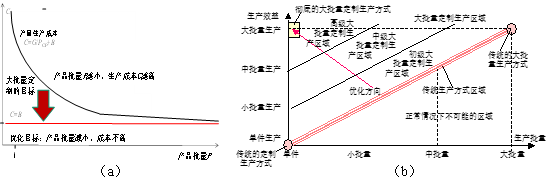

工业革命的发展如图1(a)所示。图1(b)是工业4.0的发展战略,其核心是信息物理系统(cyber physical system,CPS),即智能制造系统。目标是大批量定制。智能制造是实现大批量定制的手段。

图1 工业革命与产品批量、种类的关系以及工业4.0战略框架

工业4.0的两大战略是:

(1)领先的供应商战略:德国领先的制造技术解决方案同新一代信息技术融合,生产出具备“智能”与乐于“交流”的制造装备,实现创新,开拓新的市场机遇。并注重吸引中小企业的参与第四次工业革命。

(2)领先的市场战略:强调德国企业通过高速互联网络实现快速的信息共享,重新定义与进一步细化产品模块和生产工艺,实现有效的专业化分工合作。

工业4.0的4大主题中的智能生产、智能工厂和智能服务的突出特点是通过全社会可以通过服务互联网和APP平台为企业提供服务,专业化分工合作达到极致。

工业4.0的8项举措中的第一个就是标准化和参考架构,该参考架构明确提出先零部件模块化、产品平台化,然后是产品的快速定制。例如,一只标准的M10螺栓采用大批量生产模式制造,50元1kg,一只螺栓的成本不到1元。如果采用智能制造装备生产一只类似的个性化螺栓,成本就可能要高出上千倍。这与工业3.0的产品模块化思想如出一辙。

8项举措中的第五个是工作的组织和设计:在智能制造中,需要的是知识型员工,他们承担重大责任、需要知识共享和协同创新,同时也要考虑如何发挥他们的积极性和创新性,需要为他们提供促进个人发展、自我价值实现的机会,这就需要通过一种社会-技术方法进行工作的组织和设计。员工将拥有高度的管理自主权,可以更加积极地投入和调节自己的工作[1]。人们也已经认识到智能制造的难点之一是管理和组织的变革。首先,智能制造基于数据实现端对端,信息充分共享,管理平台化,打破了企业原有的金字塔官僚管理体制结构,来自原有的权力结构的拥有者的变革阻力会很大,而往往他们还掌握了决策权,导致智能制造的资源投入不到位。其次,管理方式会因信息平台化而发生改变,个体和任务小团队的自管理、自决策机制会越来越普遍,需要有很好的组织管理方式及组织文化激发个体和小团队的工作意愿并相互协同。[2]这些与工业3.0的精益生产思想相似。

显然工业4.0继承了工业3.0的基本思想和方法。但第三次工业革命是数字化,主要采用一种集中式控制模式;第四次工业革命是智能化,主要采用分布式控制模式,这是两者最大的不同。

西方国家的工业革命是渐次发展的,是一种串行过程。中国与西方国家不同,一方面需要紧跟第四次工业革命,另一方面需要补前几次工业革命的课,是一个并行发展的过程。补课内容包括产品模块化、管理精益化、企业数据化和网络化,然后是智能化。

2)大批量定制的来龙去脉

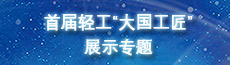

在市场经济环境中,用户需求是企业生产的指挥棒。只有充分满足用户需求的企业才能生存和发展。当前用户需求的发展趋势是:产品多样化和个性化,同时要求产品交货期短、成本低。这对企业的生产模式提出了巨大的挑战。

1970年,托夫勒(Alvin Toffler)在Future Shock书中提出了一种未来的生产模式:以接近大批量生产的成本和时间,提供满足用户个性化需求的产品和服务。1987年,达维斯(Stan Davis)在Future Perfect书中将这种生产模式称为大批量定制(mass customization,MC)。

传统的大批量生产采用自动化和机械化的刚性生产线,工序高度细化和标准化,员工工作简单,生产单一品种产品,批量很大,生产效率高,成本低,质量稳定。但生产线的建立需要大量时间和成本,并且生产线难以随着产品变更而变更。传统的单件定制生产则刚好相反,标准化程度低,成本高,生产效率低,对员工的技术水平要求高。当前用户一方面要求产品个性化和多样化,即批量越来越小,另一方面要求产品价格低、交货期短。这就要求将大批量生产和单件定制生产的优点融合在一起,如图2所示。这就是大批量定制生产。[3]

图2 大批量定制融合了大批量生产和单件定制生产的优点

3)产品批量与成本反比原理

大批量生产所依据的基本原理是产品批量与成本反比原理,其定义是:产品批量P与生产成本C呈反比关系,即产品批量越大,生产成本越低。因为生产批量大,可以采用高效的设备和工装,工人的熟练程度有很大的提高,材料购买量越大、价格越低,最终导致产品生产成本大幅度降低。如图3(a)所示,其曲线可用下列关系式表示:

C=G/PCP+B

其中,C为生产成本;PCP为产品的批量;B为变动费用(与产量的增减成比例增减的费用,如材料费、动力费和奖励工资等);G为固定费用(与产量无关的费用,如地租、房租、利息和固定工资等)。

图3 (a)产品批量与成本反比原理的示意;(b)大批量定制的优化方向

图3(b)描述了大批量定制的优化方向:批量越来越小,效益越来越高,最终是在单件生产中实现大批量生产的效益。

「 2. 大批量定制的发展概况 」

在实践中,大批量定制生产模式是逐渐进化完善的。

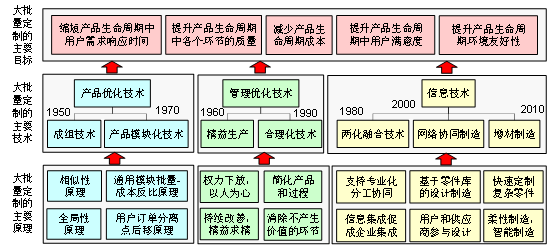

图4描述了大批量定制的技术体系,可以看到大批量定制是一种系统工程,通过各种技术的融合、重组和优化,使大批量定制深入发展。模块化技术是其中的一种关键技术。[ 4]

图4 大批量定制的技术体系(图中的数字是该技术出现的年代)

1)成组技术

(1)成组技术的来龙去脉

20世纪50年代成组技术开始发展,以解决多品种小批量生产中的成本高、交货期长的问题。50年代中期前苏联的斯•帕•米特罗范诺夫发表了《成组工艺科学原理》,其基本原理是“批量成本反比原理”和“相似性原理”。成组技术是一门工程技术科学,研究如何识别和发掘生产活动中有关事物的相似性,并充分利用这些相似性,即把相似的问题归类成组,寻求解决这一组问题相对统一的最优方案,以取得所期望的经济效益。成组技术研究内容包括零件分类编码系统、成组工艺、成组夹具和成组单元等。[5]

(2)成组技术的概念

成组技术考虑问题和处理问题的方法与大批量定制相似,是实现大批量定制的基本方法之一。在人们的生活和工作中存在着大量的相似的事物。成组哲理认为,按事物的相似性分类成组处理问题可以大大提高效益。而成组技术则是基于现代科学技术,将成组哲理深入、有效地应用于制造业,充分发现、标识和利用产品及制造过程中的相似性,实现生产全过程的优化。

成组技术的基本概念可以表达为:将企业生产的多种产品、部件、零件和结构要素,按照一定的相似性准则分类成“族”,并以相应的“组”(group,即成组生产单元或单元制造系统)为基础来组织生产过程的各个环节,从而实现生产全过程的合理化和科学化。按照成组技术原理建立起来的新型制造系统称为成组制造系统。

作为一种已经发展了半个多世纪的技术,成组技术的许多方法和技术可以被大批量定制所借鉴。例如,成组技术处理问题的一般过程是:首先使产品品种合理化,进行价值分析和简化结构设计,采用分类编码以减少零部件的种类,建立成组单元,贯彻单一循环的短周期小批量生产计划,实行成组作业进度计划。上述过程与大批量定制处理问题的过程非常一致,只是后者考虑问题的范围更大,采用的技术更先进。

成组技术可以全面应用于从产品设计到制造的各个环节,有成组设计、成组工艺设计和成组制造等。成组技术可以用于CAD系统中零件信息的条理化和简化,如零件的标准化和CAD数据库的检索等;也可以用于CAD/CAPP/CAM一体化,是连接CAD系统和 CAPP、CAM系统的重要纽带。采用成组技术以后,即使不使用自动化流水线也能得到巨大的经济效益。

2)精益生产

20世纪50年代,世界汽车业主导的美国汽车工业采用的是大批量生产方式,而日本的汽车工业市场小、资金缺乏、产品品种多,日本汽车业无法采用大批量生产方式。以丰田公司为代表的日本汽车业另辟蹊径,提出了一种新型生产模式,并在60、70年代推广到日本的其它制造业,使日本的制造业后来居上。80年代,美国人对丰田生产模式进行了深入调查,将其总结为精益生产(lean production,LP)。[6]精益生产综合了单件生产与大量生产的优点,既避免了前者的高成本,又避免了后者的僵硬化。“精益”的英文是“lean”,原意是“瘦的”,在精益生产中转意为“简化的”“精节的”“精益的”等。精益生产的基本原理是:一切从简,即简化一切不产生附加价值的工作内容。同时,特别强调在任何时候对任何事物必须精益求精。[7]精益生产方式的特点可归纳为:

(1)以“人”为中心:这里所说的“人”包括整个精益生产系统所涉及到的所有人员,如本企业各层次的工作人员以及协作单位、销售商和用户等。精益生产厂家中的所有工作人员都是企业的终身员工,只要他们全面完成任务就可以保住职位(终身雇用制)。精益生产厂家的员工基本上是从最低层干起的。工资与本人在企业的资历有关(年功序列制)。企业把员工看作是比机器更为重要的固定资产,机器陈旧了可以报废,但人力资源不能随意淘汰。因此为了从其有效的四十年(进厂到退休)服务期内得到最大的产出,需要不断地提高员工的技能,充分发挥他们的积极性和创造性。

(2)以“简化”为手段:“Lean Production ”又有简化生产的含义。简化是实现精益生产的基本手段。精益生产企业比一般非精益生产企业减少了一半人、一半生产场地、一半新产品开发工作、一半库存量、一半设备投资等。

(3)以“协同进化”为生存环境:精益生产不仅企业自身要“精益”,供应链也要“精益”,注重供应链的协同进化。例如丰田汽车公司专门成立了精益生产推广小组,以帮助其零部件企业实现精益生产。

(4)以“尽善尽美”为最终目标:企业不断地对“尽善尽美”的追求,如“零”转产工时、“零”库存、“零”浪费、“零”缺陷、“零”故障、“零”停滞、“零”灾害等,这些“零”永远不会实现,但久而久之的不懈追求,最终企业面貌会焕然一新。

3)产品模块化

20世纪60、70年代,产品日益复杂,用户的个性化需求更加突出。人们开始用模块化设计方法对产品结构进行重组,降低产品的复杂度,简化产品设计,并提高制造和装配效率。产品模块化在工业汽轮机、汽车、舰船、工程机械、电子设备、计算机等领域开始应用。其基本原理是将复杂产品分解为一系列独立功能的模块,通过模块的选择和重组,在满足用户多样化的同时,尽可能减少产品内部多样化。对用户而言,产品可能是独一无二的,但产品中的大部分模块是标准的、大批量生产的。[8]

产品模块化技术是本书的重点,将在后面展开介绍。

4)信息化与工业化融合(两化融合)

信息化与工业化融合是指信息技术在企业的应用,或称企业信息化。20世纪七八年代,信息化技术在制造业全面推广应用,从设计到制造,柔性化和自动化程度全面提升。例如,依据CAD(计算机辅助设计)系统,可以快速进行产品变型设计和配置设计;通过数控机床和柔性制造系统可以快速地、低成本地制造出定制的零件;通过计算机集成制造系统(computer integrated manufacturing system,CIMS),实现企业信息的集成和快速反应。

案例:服装企业面临的最大困扰:如何在增加销量的同时,减少库存。服装是快速消费品,积压的过季库存服装往往要打折处理,使服装企业损失巨大。解决问题的方法是:采用“喝酒模型”,服装企业通过信息技术掌握各服装店的销售和库存信息,变订单式的“推动”生产为无订单式的“拉动”生产,所有的服装店的销售和库存都变成透明的酒杯,信息系统是“服务员”,可以看到喝什么酒(各种款式的服装的销售情况)、每种酒还剩多少(库存情况)、可以喝多长时间(库存可以满足销售的时间)。然后信息系统“精确制导”,服装企业及时准确地给服装店进行快速补货、调货、退货, 销量特别好的则进行追单面料生产和成衣生产,实现了高用户满意度和零库存。[9]

产品模块化是实现两化融合的重要基础之一。例如,产品模块化与CAD系统结合产生产品配置设计系统和产品变型设计系统;产品模块化与CAPP(计算机辅助工艺规划)系统结合形成派生式CAPP系统。[10]

两化融合技术的进一步发展就是智能制造技术。产品模块化是智能设计和制造的基础,它可以简化智能设计和制造系统。生物体具有明显的模块化的特征,可以自生长、自组织、自优化,人工智能系统也应是一种模块化系统。

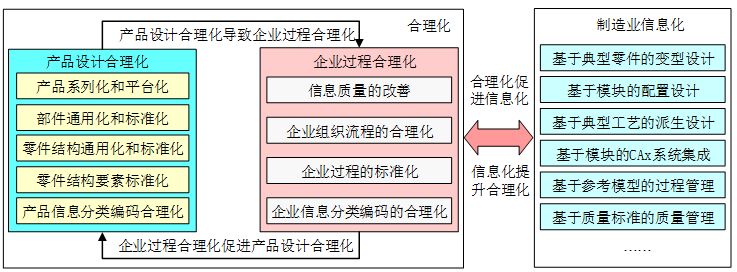

5)企业合理化

在企业信息化中人们发现,仅凭信息技术是不能解决大批量定制问题的,总结出了“先合理化,后信息化”的经验,即将合理化工作与企业信息化结合起来。[11]

图5描述了合理化工作框架。制造业信息化中的合理化工作主要包括产品设计合理化和企业过程合理化,而这两者往往是相互关联的。产品设计合理化和企业过程合理化的本质也就是标准化。模块化是产品合理化中的主要内容之一。人们也已经发现企业组织跨功能的协同化和产品模块化都对大批量定制产生显著影响[12]。

图5 信息化与工业化融合中的产品模块化

6)网络协同制造

随着21世纪初经济全球化的全面推进以及互联网的广泛应用,越来越多的企业发现,自己不可能在产品全价值链的每个环节都做到全球最好。并且产品越来越复杂,技术更新越来越快,什么都自己做,投资大,风险大。所以企业通过业务外包、协同设计和制造、全球采购、动态联盟等,实现制造资源的最佳配置和利用,进一步促进大批量定制的发展。

美国提出的21世纪制造业发展战略是敏捷制造,虚拟企业是敏捷制造的核心要素,这是一种通过网络快速找到最有竞争力的合作伙伴的动态联盟组织,是一种简洁的、柔性的模块化生产模式,包括产品模块化和企业模块化。

7)增材制造

增材制造(additive manufacturing,AM)又称3D打印,是信息技术与材料和制造技术的结合,其模块化的思想是将模块粒度最小化,达到材料颗粒级,通过相同或不同的材料的逐渐累加的方法定制出具有复杂微观结构、性能优异的复杂零件,并且有可能进一步降低个性化产品的定制成本,缩短定制时间,同时能够有效降低能源消耗、消除环境污染和原材料浪费。增材制造也将导致网络“公众制造”“社会化制造”模式的出现。[13]

参考文献

[1]罗文. 德国工业4.0战略对我国推进工业转型升级的启示[J]. 工业经济论坛. 2014(4):1-2.

[2]佚名. 中国智能制造存在的五大难点[EB/OL]. https://www.rootcloud.com/cmscontent/908.html. 2020-06-17.

[3]顾新建, 杨青海. 产品模块化是中国成为制造强国的必由之路——解读《机电产品模块化设计方法和案例》[J]. 中国机械工程, 2018, 29(09): 1127-1133.

[4]李春田主编. 标准化概论(第六版)[M]. 北京:中国人民大学出版社. 2014.

[5]许香穗、蔡建国. 成组技术[M]. 北京:机械工业出版社,1987.

[6]D.琼斯等. 改变世界的机器[M]. 北京:万国学术出版社,1991.

[7]顾新建,祁国宁,谭建荣. 现代制造系统工程导论[M]. 杭州:浙江大学出版社. 2007.

[8]祁国宁、顾新建、谭建荣. 大批量定制技术及其应用[M]. 北京:机械工业出版社. 2003.10.

[9]肖利华,韩永生. 运用“ 喝酒模型” 和“ 自助餐模型” 解决供应链中的库存问题[J]. 上海信息化. 2006(4): 70-73.

[10]顾新建,纪杨建,祁国宁编著. 制造业信息化导论[M]. 杭州:浙江大学出版社. 2010.8.

[11]詹姆斯. 迈天,李东贤等译,生存之路——计算机技术引发的全新经营革命[M]. 北京:清华大学出版社,1997.

[12] Min Zhang a, XiandeZhao b,c,n, YinanQi. The effectsoforganizational flatness, coordination,and product modularity on masscustomization capability[J]. Int. J.ProductionEconomics.158(2014)145–155.

[13]克里斯·安德森(ChrisAnderson). 创客:新工业革命[M]. 北京:中信出版社. 2012.

引自:《产品模块化与大批量定制》(作者:顾新建,顾复,纪杨建)

相关新闻

版权声明

1、凡本网注明“来源:中国轻工业网” 的作品,版权均属于中国轻工业网,未经本网授权,任何单位及个人不得转载、摘编或以其它方式使用。已经本网授权使用作品的,应在授权范围内使用,并注明“来源:中国轻工业网”。违反上述声明者,本网将追究其相关法律责任。

2、凡本网注明 “来源:XXX(非中国轻工业网)” 的作品,均转载自其它媒体,转载目的在于信息之传播,并不代表本网赞同其观点和对其真实性负责。

3、如因作品内容、版权和其它问题需要同本网联系的,请于转载之日起30日内进行。

4、免责声明:本站信息及数据均为非营利用途,转载文章版权归信息来源网站或原作者所有。