【智慧轻工】智慧供应链——电池行业天能集团案例

编者按

【数字“三品”行动方案】提出建设智慧供应链服务平台。要面向重点行业产业集群和专业市场,建设供应链协同服务平台,汇聚供应链各方海量信息数据,依托平台实现上下游供需智能匹配、产品全生命周期可视跟踪、全链条质量协同管控、集采集销等服务,提升供应链协同效率和质量。

本期刊发中国轻工业联合会副会长单位——天能集团全产业链信息化管理案例。

案例企业——天能电池集团股份有限公司

天能电池集团股份有限公司是中国新能源电池行业的龙头企业,是一家以铅蓄动力电池为主、集锂离子电池、智慧能源、燃料电池以及再生铅资源回收、循环利用等的研发、生产、销售为一体的实业集团。综合实力位居中国企业500强、中国轻工业百强企业第5名,中国轻工业铅蓄电池行业十强第1名。

行业背景

蓄电池行业上下游产业链中涉及行业多、分散广(涉及原材料供应商、设备供应商、各生产厂家、经销商、终端门店、车厂等),中小型企业占比80%以上,龙头企业与中小型企业之间协同深度不足,数据系统各自为政,难以实现资源高效配置;电池企业设备自动化率参差不齐,数据互联互通效率低,协同制造能力不足,智能化水平低下。

投资建设

天能集团以数字化创新中心为承载实体,主要针对电池行业上下游产业商,企业内部采购、研发、生产、销售售后、回收等流程,以全生命周期概念,开展全产业链的高效管理,以促进行业的可持续健康发展。通过电池全生命周期管理平台项目实现产业链深度融合、协同与集成应用,构建电池行业的生态系统,真正实现资源高效配置、按需生产、按单生产,降低过程库存量,从而提高产业链整体效率,实现产业链的降本增效和智能化、服务化转型升级。

1、总体规划

(1)本平台面向电池全生命周期各参与方,通过产业链上计划、采购、研发、制造、销售、回收环节的协同优化,实现信息流的横向集成、纵向贯通,达到资源高效配置及降本增效目的;

(2)采用边缘计算、协议转换等技术解决边缘层异构电池生产设备和智能电池产品的快速、高效接入问题,实现设备之间的互联互通;

(3)构建设备、工艺、产品的机理模型和大数据分析模型,实现工艺优化,从而提高电池一致性和电池组寿命;通过对电池全生命周期的数字化管控,有效预防安全隐患;

(4)形成自研发、生产、销售、回收、处置、再生产的闭环式数据链,实现蓄电池自生产到再生回收来源可查、去向可追、全程可控的目标;

2、分步实施

目前本项目应用的关键环节包括:采购、研发设计、行政(财务、人事、办公等)、生产、销售、回收处置等电池全生命周期全流程管理。

天能集团电池全生命周期工业互联网平台以电池生产数字化为目标,针对电池生产工艺流程,在集成开发和应用一系列安全可控核心智能制造装备的基础上,以数字化电池生产装备为基础,实现电池生产的自动化、连续化和智能化,进而通过电池生产过程的数字化并应用网络技术和电池生产过程信息化技术,集成基于大数据的智能化分析与决策支持方法,实现面向订单的智能化电池生产模式,建立电池生产数字化车间技术体系。

1、升级铅蓄电池产品的设计方法及工具,引入计算机仿真、计算机模拟、计算机辅助设计和正交优化等一系列先进技术,建成以减少原材料消耗量为核心的系统模型、梯度微负压吸尘脱除车间中含铅固体颗粒物的系统模型、以消除车间中废酸逸出为核心的先进内化成进程模型、在电池生产过程中落实尽可能多的污染物控制点及浓度检测。

2、实现动力电池生产过程实时数据高速采集、传输、存储,包括配备完备的电池生产过程在线检测传感设备,开发电池生产设备数据通信接口装置,建设先进可靠的数据传输网络,配置先进的实时数据平台。

3、实现电池生产管理信息化,包括电池生产实时数据可视化、现场数据与生产管理软件的信息集成、开发和应用电池生产制造执行系统(MES)、企业资源计划系统(ERP)以及MES与ERP之间的协同与集成。

4、建设电池生产过程智能分析与决策支持系统,包括建立电池生产大数据平台,开发和应用电池生产过程的智能化分析与决策支持技术,实现对电池生产过程的内部和外部结构化和非结构化数据的深度利用,用于市场与客户分析,生产计划与排程,电池生产过程质量分析和预警,设备预防式维护等。

5、建设电池生产智能控制中心,包括实现“人”与“智能化生产系统”的信息集成交互环境,以易于理解的、可视化和形象化方式展示企业全方位动态信息,辅助制定生产经营决策,下达生产指令,调度指挥异常生产事件的解决过程,驱动企业的业务流程和加工制造过程更加快速、高效。

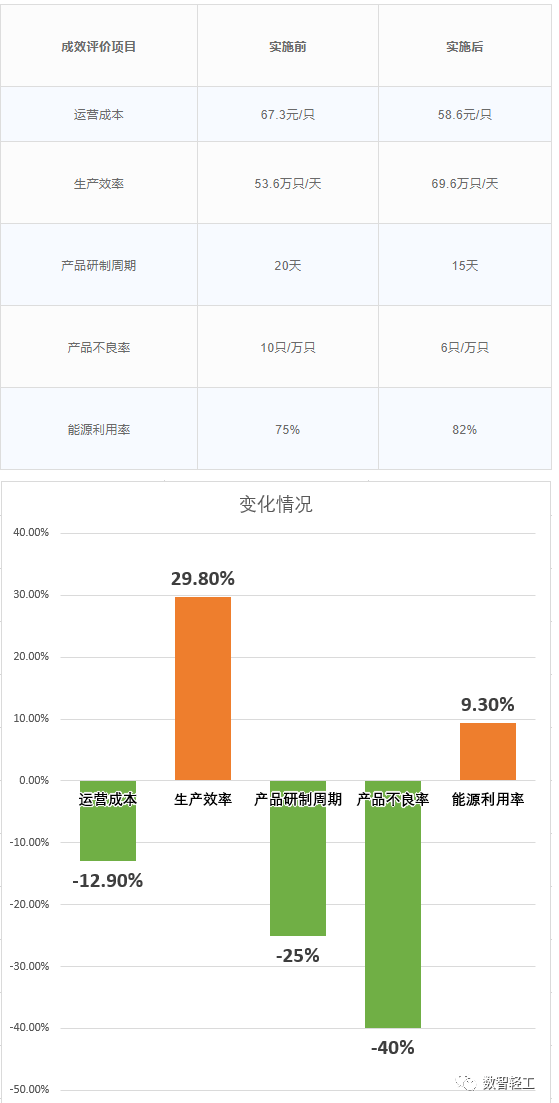

应用成效

基于天能工业互联网,可在生产制造全生命周期中的各个环节进行数字化提升,并与管理信息化全面打通,充分利用物联数据,展现平台价值,全面提升组织管理变革:

(1)制造速度提升:产品的平均生产周期由25-30天左右缩短至15-18天;产品的准时交付率由 75%提升至95%。

(2)生产成本下降:产品的单位制造成本降低10%-15% 。

(3)效率提升:异常问题关闭率由57%提升至 94%。

(4)经济效益增加:每年可新增营业收入10亿元,利税1.5亿元的直接经济效益。

表 成效评价对比表

专家点评:

本项目展现了企业内网集成创新应用的成功实践。它将工业机理模型、微服务组件、大数据分析模型及边缘技术等相结合,有效实现电池产业链协同、研发设计优化、生产制造远程运维,以及研、产、供销、回收产业链数据闭环,极大提高电池产业链的效率。同时,它开启了向制造+服务型企业转型的实践,展现了电池产品全生命周期管理创新模式,有利于促进电池行业健康稳定可持续高质量发展。

相关新闻

版权声明

1、凡本网注明“来源:中国轻工业网” 的作品,版权均属于中国轻工业网,未经本网授权,任何单位及个人不得转载、摘编或以其它方式使用。已经本网授权使用作品的,应在授权范围内使用,并注明“来源:中国轻工业网”。违反上述声明者,本网将追究其相关法律责任。

2、凡本网注明 “来源:XXX(非中国轻工业网)” 的作品,均转载自其它媒体,转载目的在于信息之传播,并不代表本网赞同其观点和对其真实性负责。

3、如因作品内容、版权和其它问题需要同本网联系的,请于转载之日起30日内进行。

4、免责声明:本站信息及数据均为非营利用途,转载文章版权归信息来源网站或原作者所有。