数字转型行动建议:智能运营,规模发展

2022-05-18 来源: 两化融合生态圈

国家工业信息安全发展研究中心(工业和信息化部电子第一研究所)与埃森哲联合进行的中国企业数字转型指数调研,已持续五年。我们深入调研,旨在打造中国企业数字化转型的风向标,调研所取得的成果广泛得到政府、企业、合作伙伴的认可。

《2021年中国企业数字转型指数》观点回顾:我们研究发现转型成效显著的中国企业比例持续上升,从11%跃升至16%。领军企业在数字化能力、经营绩效等方面与其他企业进一步拉开了差距。随着分水岭的形成,加速推动转型取得成效,实现可持续发展,成为了企业的当务之急。

数字转型行动建议:智能运营,规模发展

企业往往倾向于循序渐进地完善变革,显然这与企业需要快速提升绩效、增加收益的现实相悖。埃森哲全球研究显示,目前仍有大量企业围绕核心系统、流程或服务管理功能等方面进行着缓慢的渐进式变革。这些举措往往难以切实转变工作方式,行动速度与扩展速度缓慢,难以满足市场迅速变化的需求。对于中国企业的数字化转型进程而言,只有夯实智能运营底座,企业才能加速驶入快车道,全面提升增长的质量,并为创新打下基础。

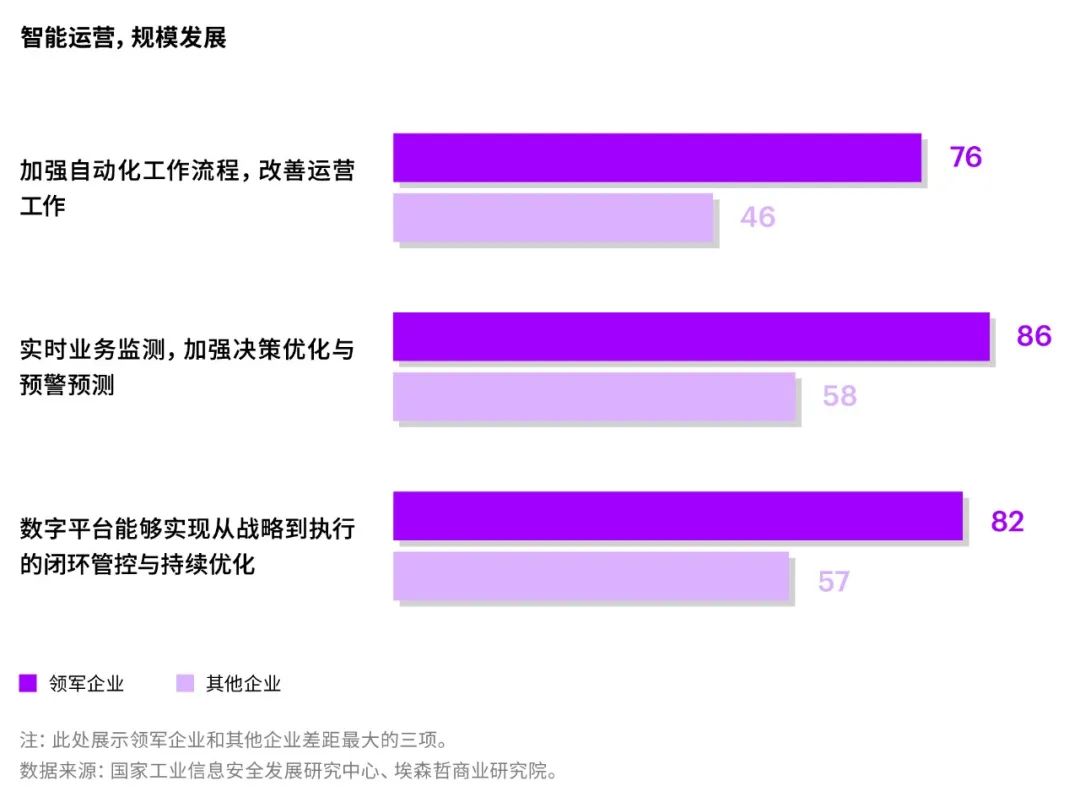

在运营重塑的过程中,智能化是决定运营重塑成功与否的关键能力。研究数据显示,转型领军企业不断加强工作流程的自动化,实时进行业务检测,以优质的多元化信息,制定数据驱动型决策,加强决策优化与预警预测并搭建数字平台,对企业运营实现闭环管控与动态优化(见下图)。

中国企业需要打破信息孤岛,通过更优质、多元的数据来源,综合和协调地利用分析工具与先进技术,见微知著全方位了解自身运营的各个环节。同时,加强人机协作,推动流程转型,融入敏捷性和快速响应能力,打造卓越的客户体验,找到新的价值来源。

华润医药

推动生产“智”造

以医药行业为例,自2018年国家医保局成立以来,我国医疗体制改革不断深入,倒推医药企业不断调整经营策略。进入“十四五”,中国医药行业更是进入转型升级、革故鼎新的关键期,医药企业需要注重增长的内生力量。华润医药以“改革创新、质量发展”为目标,为解决困扰企业发展的标准化、流程化、精确化等关键问题,华润医药旗下的华润三九积极推动生产制造智能化,聚焦于中药制造,以在线监测技术为核心的连续性生产模式为突破重点,着力打造全网络分布式云协同中药制造新模式。通过打通各业务系统,积累全过程业务数据,实现生产决策智慧化;通过数字孪生技术建立了全车间仿真模型,为产能提升提供决策支持。2020年,华润三九总生产效率提升20%,制造成本下降15%,成为唯一入选中国“智能制造标杆企业”的制药企业。

康师傅

推行财务“智”享

近十年来,消费者健康意识增强,对产品品质和多样化需求增加,方便食品和饮料领域竞争日益激烈。作为国内龙头快消品企业,康师傅提早布局,基于“整合、发展、创新与安全”的战略目标,于2017年就开始推动运营模式变革。在财务领域,通过费控、SAP R3以及智能应付/报销管理平台三大系统集成,针对集团四大业务,进行流程、政策标准化整合,并基于部门费用及营销费用两大核心职能推进财务共享。通过不断提升人机协同水平,重组企业资产,康师傅得以挖掘多样化数据,运营效率不断提升,并从中不断获取精准企业洞察。财务共享服务支持了康师傅超过4万名员工、170多家控股企业,年消除超500万张纸面文件传递,业务工作量精进约30%,财务工作量精进70%。

恒力集团

借助数字孪生深化智能制造

又如化工企业恒力集团,为应对不断上升的人力与能耗成本挑战,恒力借助数字孪生等数字技术不断深化制造的智能化。恒力石化自主研发工业互联网平台,通过建立“用数据说话、用数据决策、用数据管理、用数据创新”的机制,重点从工艺流程管控和重大设备管理两个方面入手,初步实现了生产过程中全要素智能感知互联、高效数据集成、智能协作与共融,并通过生产线数字孪生系统,实现了生产线孪生对象数据同步与交换,打造生产管控智能化体系。

案例|九牧

数字化——高质量发展的“智能引擎”

在品牌众多,外资品牌占据优势的中国卫浴行业,九牧通过品牌创新、持续的质量突破和产品提升,不断提升品牌含金量和市场占有率,打破国际品牌垄断地位,成为中国第一、全球第四的卫浴品牌。在这一品牌优势的基础上,九牧设定了下一阶段的目标:立足中国市场,整合全球资源,成为多品牌运营的国际化品牌。公司先后于2020、2021年收购德国橱柜品牌博德宝和法国卫浴品牌THG,加强国际市场上高端线的占位;同时,围绕“一带一路”,逐步推动九牧在沿线国家市场“走出去”企业战略。

支撑企业不断成长的是企业数字化由点及面的持续深入和升级。近年来,九牧每年将1%-1.5%的营收投入到数字化中,推动企业走向真正的数据驱动。回顾过去十年(2010-2019年),九牧销售额每年保持两位数增长,生产效率提升90%,人均产值提升三倍,能耗降低超40%。

数字化转型:从1.0走向3.0

数字化1.0(2009年之前)是网管时代,是打印机、修电脑的时代。

数字化2.0(2009-2019年)集中精力,逐个突破:公司自2010年开始正式推进数字化转型,根据公司战略—业务战略—IT战略的逻辑,以年度为周期,对IT规划滚动更新,逐项突破。

首先完善IT基础设施,全国所有的工业园实现光纤互联,建立集团数据中心,统一全集团物料编码规则,把数据基础平台搭建起来。

2011-2014年,根据当时内部管理的效率和管控短板,聚焦供应链、财务、人力资源、流程这四个方面,集中精力进行ERP系统和OA系统的建设。

2015年重点转向营销数字化,上线CRM系统(包括门店系统、会员系统、售后服务系统等),不断优化售后服务,并加大定制化服务的投入,提升线上和线下的全方位定制能力。

2018年开始,九牧将数字化重点转到产品研发。引入产品生命周期管理,让产品设计能够更加符合世界前沿;建设竞品分析系统,对全球范围内产品进行多维度的分析对比;建立实验室的管理系统,提升材料、水质、设备等的实验室检测水平。

在此过程中,九牧也不断投入智能制造,提升硬实力。智能制造从制定标准开始,帮助生态进化。九牧各工厂的数字化程度差异较大,针对新老工厂有不同的做法。对于老工厂,先从自动化改造开始,再逐步智能化,最后再走向智慧化。对于新工厂,直接按照工业4.0标准,一步到位。为了推动供应商的同步进化,集团按照“先规划,再标准,再落地”的三阶段走。在建造智慧制造之初就梳理了“九牧智慧制造标准技术规划”,制定了涵盖工业机器人、传感器、各类硬件设备等等的各项技术标准,让供应商能够明确方向,共同进化。而老工厂的升级和新工厂的建设也按照以上标准落地。

向轻型架构转型,并以“云优先”加速创新:为了赋能业务快创新,九牧强调架构要去重纳轻,随需而变。IT应用实现云化、服务化,搭建连接用户的“轻”前台,云化、服务化的“强大”中台,“稳健”的后台。对于业务模式不是很成熟的创新业务优先采用SaaS产品,在保持快速迭代的同时,有效控制成本。当为营销等对外开放业务时,采取云服务,进行私有云、公有云、混合云的不同比例配置。在制定上云原则时,九牧也考虑了信息安全、数据资产以及企业长期的效益,基于业务要求,联合实际情况进行不同的处理。

进入数字九牧3.0(2020年以后),平台化、共享化、全球化成为新主题。在双循环的大格局下,面对5000亿的巨大国内市场和更大的全球市场,九牧定下了全球化的下阶段战略目标,围绕九牧品牌的“走出去”以及两个收购高端品牌的“引进来”,迫切需要具备多品牌、全球化的数字化经营能力,这对数字化能力提出更高、更复杂的要求,涉及到全球化的经营管控能力、全球研发平台、供应链的全球协同平台、全球人力资源管理、协同办公等各方面。

突破五大难点

数字化转型才能获得持久生命力

九牧价值链IT中心总经理叶火龙认为企业的数字化转型“是一个持续不断创新、不断迭代、永无止境的过程,保持数字化的可持续性非常重要。”需要从以下五大方面进行突破:

第一,认知的改变是数字化转型成败的关键。为了推动认知的彻底改变,九牧每年开展和各行业领先企业的对标、参观和学习,逐步让部门主管将数字化的理念内化。

第二,数字化是长期工程,需要投入的保障。数字化不可能完全靠外包,企业自有的数字化团队的建设是确保数字化可持续性的核心,也是难点,要从员工职业发展、薪酬体系等全方位给予支持。

第三,数字转型起步阶段要聚焦单点突破,切忌贪大贪全。九牧的数字化之所以能持续推进,发展策略和节奏的把握很重要。起始阶段要聚焦业务痛点,集中资源聚焦能直接提升效率或快速产生价值的领域,只有领导明确看到收益,才能放心地加大投入,逐渐形成良性循环。

第四,业务和IT各自设立指标,明确权责。在九牧每个数字化项目都要设立明确的业务目标和IT的技术指标,业务目标(如销售额提升、产品质量提升等)考核相关的业务部门,而技术指标(如响应速度、系统体验性、数据治理等)则考核IT部门。明确各自部门的方向、目标和责任是保证通力合作的基础。

第五,任何项目都不是孤立的单项,一定要提前考虑到系统之间的集成。正如“集成”是九牧数字化十年来一直秉承一贯的思维,任何一个项目绝对不是单一项目,而是这个项目的实施加上与相关系统的集成,集成的成败决定每个项目的成败。

相关新闻

版权声明

1、凡本网注明“来源:中国轻工业网” 的作品,版权均属于中国轻工业网,未经本网授权,任何单位及个人不得转载、摘编或以其它方式使用。已经本网授权使用作品的,应在授权范围内使用,并注明“来源:中国轻工业网”。违反上述声明者,本网将追究其相关法律责任。

2、凡本网注明 “来源:XXX(非中国轻工业网)” 的作品,均转载自其它媒体,转载目的在于信息之传播,并不代表本网赞同其观点和对其真实性负责。

3、如因作品内容、版权和其它问题需要同本网联系的,请于转载之日起30日内进行。

4、免责声明:本站信息及数据均为非营利用途,转载文章版权归信息来源网站或原作者所有。