柔性产线的工件全生命周期管控

2022-06-20 来源: 智造苑

中央刀库系统作为柔性生产中重要的组成部分,直接影响加工计划的执行和产品的加工质量。结合柔性生产中刀具管理与配送问题,开发相应的程序接口,实现生产线上刀具信息的程序化、流程化管理,能够灵活、高效地对不同类型的刀具进行管理,满足车间生产线的用刀需求。同时实现刀具的信息采集、信息存储、刀具配送、刀具的寿命分析、刀具标记识别、刀具监控、库存调整及刀具管理系统与其他模块通讯等功能,降低加工的人员需求,实现生产线无人化的智能生产管理模式。

「 1.刀具组装预调 」

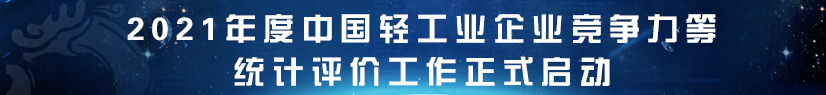

在刀具投入生产线使用前需要进行组装预调,刀具组装预调是为了得到符合加工要求的刀具,同时得到刀补、刀偏等重要的加工参数。如图1所示,新刀具入库,在中央立体刀库中统一存储,刀具需要使用时,根据加工要求组装刀具,确定刀具编号、使用时间等信息,刀具组装完成后在对刀仪上进行刀具预调,预调后的刀具可以直接投入生产部门直接使用,也可以置于生产准备刀库中备用。

图1 刀具使用前后的刀具流

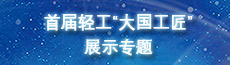

如图2所示,在进行刀具组装时,首先根据加工的精度要求对刀片进行选择,其次根据机床主轴类型的不同选择刀柄,并根据加工的直径选择刀头,刀头确定了加工的直径范围,使用时将刀片装在刀头上,然后将刀头与刀柄装配,最后考虑切削深度,如果组装后的刀具不能满足加工深度要求,还需要通过组合连接杆,来满足加工要求。

图2 刀片、刀头、刀柄、连接杆的组装流程图

「 1.刀具配送方案 」

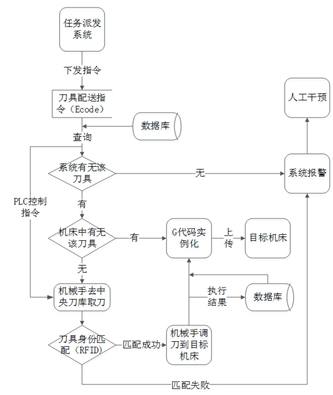

刀具管理系统收到刀具配送指令后,响应任务派发系统的调刀请求,快速、准确的完成刀具配送,并尽可能在时间和空间上合理利用系统的有限资源。根据生产需求,刀具会在中央立体刀库与刀具室、中央立体刀库与数控机床、机床与机床之间频繁流动变更,刀具在不同设备、不同位置间流动变更。如图3所示,当任务派发系统下发了刀具配送指令,并且刀具管理系统收到调刀指令时,刀具管理系统解析调刀指令,查询刀具的位置信息,并将查询结果反馈给任务派发系统,再由任务派发系统向机械手控制器下发PLC控制指令,并调用相应的程序模块,完成刀具配送和配送过程中的信息更新,最后将配送结果写入数据库并反馈。

图3 刀具配送逻辑图

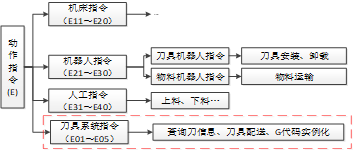

「 3.刀具执行指令 」

执行指令(Execution Code)是一种直接衔接上层排产计划与下层执行设备之间的执行命令语言,也叫执行指令,简称为Excode。该指令经解析后,可通过函数调用的方式来操纵设备和访问系统,从而完成刀具加载卸载、G代码程序实例化等事件。

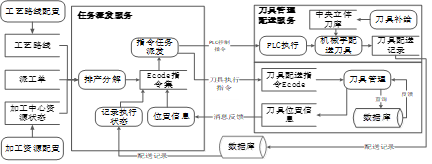

如图4所示,任务派发系统根据工件的加工工艺、派工单信息、加工中心资源状态,将工件的工序进行排产分解,细分成多个执行指令(Excode),实际加工过程中,按照一定的规则下发执行指令,来进行任务分配,把执行指令分发给多个功能模块。

图4 Excode指令说明

如下图5所示,当刀具管理及配送服务模块收到刀具配送指令时,根据指令中的刀具信息在数据库中查询,并将查询的刀具位置信息反馈,任务派发模块收到反馈的位置信息后,下发PLC控制指令,控制桁架机械手完成刀具的配送。

图5 由执行指令完成刀具配送

当某一具体零件的排产文件生成之后,一个具体的加工工序被细分成多个执行指令。如图6所示,这些指令以消息的形式下发,服务器管理层解析指令后,调用相应的接口文件来完成相应的操作,并将指令的执行结果以消息的形式反馈给任务派发系统,通过这一系列的指令去控制和管理一台或是一组数控机床进行生产。

图6 Ecode指令执行示例

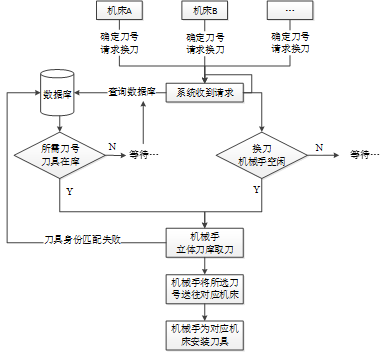

如图7所示,当刀具管理系统收到任务派发系统下发的“刀具信息查询指令E01”和“刀具配送指令E02”时,首先根据指令中包含的刀具和目标机床等信息去数据库中查询所需的刀具信息,并将刀具送往指定的目标机床。若是刀具身份匹配不成功,系统会返回数据库继续查询,并根据需要可以选择符合加工要求的同类型姊妹刀,选定刀具后,将刀具送往目标机床。

图7 上刀流程图

「 4.G代码刀具信息实例化 」

在柔性生产线控制系统中,泛化指令并不能直接被设备或单元控制模块所识别,其所包含的设备信息不明确也不充足,设备或单元控制模块无法根据指令进行相应设备调度,所以需要将指令实例化成为可执行指令,然后进行指令下发,实现对产线可用资源的调度。

G代码刀具信息实例化的过程就是将通用G代码转化为符合机床实际的实例化G代码。通过实例化的这种方案可以提高通用G代码文件在机床组间的共享性,同时可以作为刀具配送的一种优化方案,具体来讲如下:

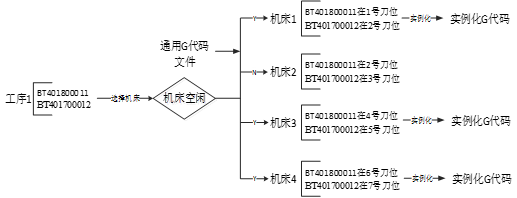

(1)G代码刀具信息实例化提高了G代码的共享性。如图8所示,为了提高柔性生产中的机床柔性和机床利用率,同一工序,可以根据机床的现场使用情况,选择不同的机床来加工。先给刀具管理系统下发通用G代码文件,刀具管理系统查询当前空闲机床,并根据机床中的刀具信息和刀位占用情况,将通用G代码更新为实例化G代码,最后将实例化后的G代码文件上传到目标机床。

图8 通用G代码的共享性

(2)G代码刀具信息实例化是刀具配送的一种优化方案。在进行刀具配送时,若是机床刀库中已经有所需目标刀具,但刀具不在其对应刀位时,则可采用G代码文件实例化的方式,通过程序化的方法自动更新G代码文件,不仅能很好的解决上面的问题,同时也可避免同一机床不同刀位间的调度,减轻车间操作人员的工作强度。

如图9所示,是G代码文件实例化前、后的对比图,从图中可以看出,G代码文件实例化前,通用G代码文件包含的是刀具型号信息,是直接与工艺对接编写的G代码文件,如下图中的“BT401800011”,该信息确定了刀具类型和规格尺寸信息,不能直接在数控机床中运行,而更新后的G代码文件,将刀具型号信息更新为机床的刀位信息,如下图中的“T2M06”,可以直接在数控机床中运行。

图9 G代码刀具信息实例化

引自:《新一代智能化数控系统》(作者:陈吉红,杨建中,周会成)

相关新闻

版权声明

1、凡本网注明“来源:中国轻工业网” 的作品,版权均属于中国轻工业网,未经本网授权,任何单位及个人不得转载、摘编或以其它方式使用。已经本网授权使用作品的,应在授权范围内使用,并注明“来源:中国轻工业网”。违反上述声明者,本网将追究其相关法律责任。

2、凡本网注明 “来源:XXX(非中国轻工业网)” 的作品,均转载自其它媒体,转载目的在于信息之传播,并不代表本网赞同其观点和对其真实性负责。

3、如因作品内容、版权和其它问题需要同本网联系的,请于转载之日起30日内进行。

4、免责声明:本站信息及数据均为非营利用途,转载文章版权归信息来源网站或原作者所有。