【典型案例】远东传动:基于数字孪生的智能制造成本控制系统构建与应用

2023-06-05 来源:新工业网

一、企业背景

许昌远东传动轴股份有限公司(以下简称“远东传 动”,股票代码:002406)始建于1953年,是国内知名的非 等速传动轴研发、生产和销售的企业,于2010年5月18日在深交所正式挂牌上市。远东传动制定了“市场国际化, 产品高端化,管理精益化”的发展战略,专注于汽车、工 程机械传动轴产品的研发和生产,建立和完善传动轴产 品的产业链体系、生产装配基地和市场服务网络。近年来,全球经济增速持续放缓,市场竞争进一步加剧,制造业企业发展难度上升。为保证自身长远发展,远东传动 搭乘“中国智造”东风,积极开展智能化转型,积极引进 专业化生产及检测设备,引入智能机器人,搭建数控化全流程生产线,有效提升了企业综合竞争实力。

随着智能制造体系的逐步确立,远东传动长期执行 的传统制造成本管控体系已不能满足新生产模式下的 成本控制要求。因此,企业于2021年积极构建基于数字孪生的智能制造成本控制系统,并将其应用于智能制造各环节,强化对产品设计、产品质量、生产动态及生产设备运行的监测管理,控制相关环节成本支出,助力企业竞争能力提升及盈利能力增长。

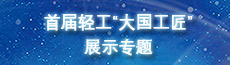

(1)产品设计阶段成本控制分析。设计阶段是产品产出的初始环节,该阶段确定了产品的功能、材料、结构 及成本等各项基本参数,在后续阶段进行调整的难度较大,因此也是成本控制的重要起始环节。为在设计阶段对产品全生命周期成本进行控制,远东传动在进行产品 设计的同时,利用基于数字孪生的智能制造成本控制系 统同步开展成本设计,实现产品质量与成本的同步管控。远东传动产品设计阶段全生命周期成本控制具体流 程如图1所示。

图1 远东传动产品设计阶段全生命周期成本控制流程

管理层在经营过程中根据客户需求提出产品设计要求,同时为控制成本提升盈利水平,进行成本设计,将 具体需求进行标准化、形式化,然后输入基于数字孪生的智能制造成本控制系统中,同时进行主体映射及模型 构建。远东传动利用成本控制系统建立产品数字孪生模型,汇总初步设计产品的预期使用成本、人工成本及原 材料等信息,并将相应数据输入成本建模系统,构建产 品成本模型,通过开展成本分析确定具体优化方案,并将相应信息反馈至成本模型进行优化。同时,远东传动 利用成本控制系统进行产品仿真分析,对映射的虚拟设 计产品的运行路径进行分析。在具体分析过程中,系统 将设计产品未来预期工作方式及环境等数据进行汇总分析,模拟产品整个生命周期,推断所设计产品的工作情况及时限等,从而确定产品存在的设计问题及缺陷。

得到相应问题数据后,系统将其传输至成本分析系统, 利用相应信息查找成本模型中存在的问题,并开展成本 设计模型与产品设计模型之间的对比,深入探析双方之 间存在问题的关联关系、设计与成本影响关系等,同时将分析结果分别传输至成本分析系统及产品分析系统中。在通过模型仿真分析后,对所得信息进行初步筛选,将其中不满足检验标准的模型进行重构与调校,继而继续实施模拟仿真。通过持续重构与调校,保证所有模型均 满足检验标准。然后,在成本优化控制系统中导入产品模型优化结果,并根据具体数据进行成本模型调整,并将调 整后的数据传输至产品模型优化系统,以对具体设计内 容进行调节,形成最终完善的产品设计方案。为建立长效 产品设研发机制,远东传动将最终成本方案及产品设 计方案分别存储于成本模型知识库及产品模型知识库, 以便于后期经验借鉴,提高企业整体设计效率。

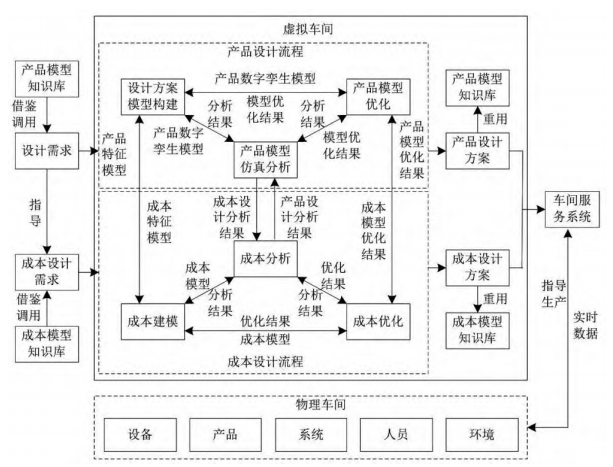

(2)产品质量检测阶段成本控制分析。在有效组织 实施产品设计阶段成本控制的同时,远东传动积极利用 基于数字孪生的智能制造成本控制系统强化产品质量监督,以加强对产品生产阶段成本控制。远东传动产品生产质量监督流程如图2所示。

图2 远东传动产品质量检测阶段成本控制流程

远东传动利用成本控制系统构建产品质量检测模型,通过车间服务系统全面收集企业产品生产质量数据,并调取产品设备使用成本、人工成本及原材料等信 息建立产品生产质量监督模型。其次,利用产品仿真分 析系统对产品生产过程进行模拟仿真,模拟运行同等生产环境、生产工艺、生产流程及原材料等正常情况、突发 情况及极端情况下的生产质量情况。再次,进行虚拟与现实的比较分析,生成对比数据并传输至成本分析系统,明确物理车间生产过程中存在的质量影响问题。然后,利用产品仿真分析系统进行分析调整,获得最优产品质量管控数据,并将最优结果传输至生产质量监督模型。最后,由生产质量监督模型确定次品及废品产生环节,并对 智能制造设备、生产流程、生产工艺等进行调整,优化生 产材料配比,同时确定残料回收及可修复产品回收数据, 实现对产品生产质量的有效监督,减少次品及废品情况的发生。此外,远东传动将最优生产流程数据进行存储, 以备同类型产品生产质量管控活动的开展。远东传动通 过开展产品质量检测阶段成本控制及时明确了智能制造过程中次品及废品高发环节,及时组织开展生产工艺调 整,有效实施残料回收及可修复产品修整,合理降低了产 品质检操作难度,提升了总体生产效率。

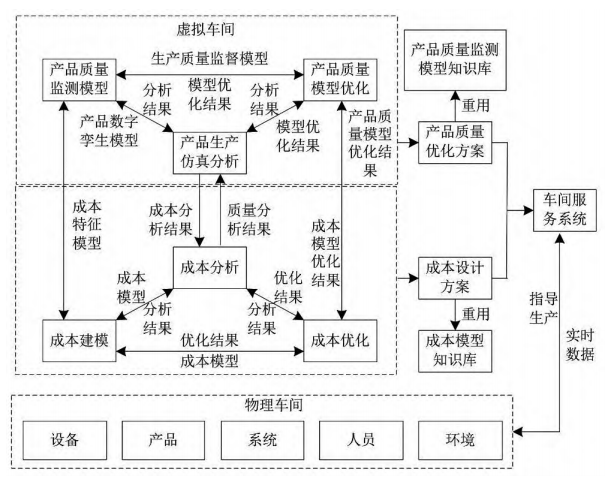

(3)生产动态管理阶段成本控制分析。远东传动积 极构建智能数控化全流程生产线,有效控制了职工数量,大部分生产活动依靠预先设定的程序组织开展,一旦设备或程序出现问题,生产活动将陷入停滞状态,加重企业成本支出。为降低生产环节成本支出,远东传动 利用基于数字孪生的智能制造成本控制系统进行生产 动态监测,提升生产系统运行效率。远东传动生产动态 管理阶段成本控制流程如图3所示。

图3 远东传动生产动态管理阶段成本控制流程

远东传动利用成本控制系统对智能制造生产环节动态进行管控,深入分析生产车间运转过程中存在问题,及时进行优化调整,在提升生产效率的同时降低成本支出。首先,企业利用成本控制系统构建生产动态监测模型,通过车间服务系统收集各主体运行状态、时间、产出等数据信息,并对设备使用成本、能源耗费及原材 料等信息进行整合,建立生产动态监督模型。其次,利用 产品仿真分析系统对产品生产过程进行模拟仿真,对同 等设定下正常情况、突发情况及极端情况下的生产动态 进行模拟,确定不同情况下生产线状态、制造设备运行 状态及生产进度情况。再次,将虚拟车间模拟仿真结果与物理车间真实生产动态结果进行比较分析,确定差异并生成对比数据,将数据传输至成本分析系统,明确物 理车间运转过程中存在的问题。然后,利用产品仿真分 析系统进行虚拟车间模拟仿真结果分析调整,确定最优 生产状态并将相应数据传输至生产状态监督模型。最后,由生产状态监督模型确定设备运行状态差、生产效 能不足的环节,对相应设备主体工作效率、生产流程等 进行调整,完善生产计划,提升生产线整体运作效率。此 外,远东传动将生产动态监测数据及成本控制数据进行存储,以备其他环节成本控制经验借鉴。通过开展智能制造生产动态监测,远东传动对生产线运行状态进行全 面管控,明确各生产节点成本支出,及时调整生产计划, 提升总体生产效率,保障加急订单完成效率,有效提升 了企业经营绩效及盈利水平。

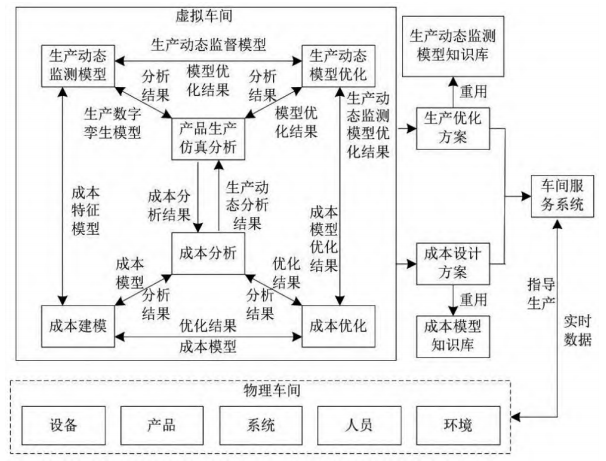

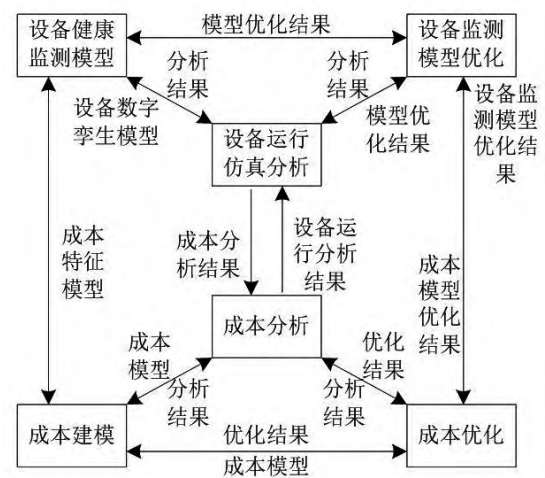

(4)生产设备监测阶段成本控制分析。生产设备是企 业制造活动有效开展的基础,其健康程度直接影响企业经营持续性。为保障生产设备健康运转、控制不必要的成本支出,远东传动利用基于数字孪生的智能制造成本控制系统对生产设备进行监测(具体管控流程见图4)。

图4 远东传动生产设备监测阶段成本控制流程

远东传动利用成本控制系统对生产环节各型设备健康状况进行检测管理,及时对问题设备进行维护调 整,有效保障了生产活动持续性,降低了设备故障等突发问题发生几率,控制了不必要成本支出。在具体监测过程中,远东传动利用成本控制系统构建设备健康监测 模型,对车间各生产设备运行安全、工作状态、持续运行 时间及损毁情况等数据信息进行收集。其次,利用设备 运行仿真系统对设备工作情况进行模拟仿真,确定同等 生产条件下各项设备正常情况、突发情况及极端情况下的运行状态。再次,将虚拟车间设备不同情况下的运行 状态与物理车间设备真实状态进行比较分析,明确差异并生成对比数据,将数据传输至成本分析系统,系统阐 述设备维修、故障维护及状态监测中存在的问题。然后, 利用设备运行仿真分析系统进行虚拟车间模拟仿真结果分析调整,确定最优状态并将相应数据传输至设备健 康监测模型。最后,由设备健康监测模型确定频繁出现 设备维护及持续运行时间不足的环节,并建立健康状况 较差设备名录,引导维护人员开展设备维护及调整,保障设备正常运行,降低设备损毁等突发情况的发生。通过开展设备健康监测,远东传动能够及时了解设备健康状态,保障生产线运行时间,控制了非生产业务成本支出。

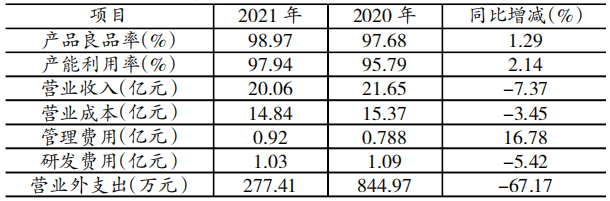

在将基于数字孪生的智能制造成本控制系统应用于生产环节后,远东传动优化了新产品设计研发流程,增强了产品设计方案的可靠性,提升了产品生产质量及生产计划的合理性,因设备损毁导致生产停滞情况得到有效控制,增强了企业盈利能力,降低了企业智能制造总体成本支出,有效推动了企业长远发展。为充分展示远东传动基于数字孪生的智能制造成本控制系统应用效果,通过查询年报对企业2020—2021年部分数据进行 了汇总,具体如表1所示。

表1 远东传动2021年度部分数据汇总

由表1可知,远东传动2021年产品良品率及产能利用 率相比于2020年有所提升,表明企业生产线运转效率及 产品生产质量得到提升,智能制造设备健康程度较好,能 够保证持续运行,企业生产计划得到有效执行。企业2021年营业收入相较上一年下降-7.37%,出现此种情况原因 在于2021年国内乘用车市场全年销量持续下滑,同时原 材料价格大幅上涨、物流运输成本上升,对企业营收造成较大影响。企业2021年营业成本、研发费用及营业外支出 相比2020年分别下降3.45%、5.42%、67.17%,可见远东传 动利用基于数字孪生的智能制造成本控制系统有效控制了相关费用支出。管理费用在2021年上涨16.78,通过 查询发现是在当年差旅费、办费及无形资产摊销快速增长导致,需要企业进一步强化管理费用管控。

四、结论

在国内汽车市场整体下降、成本不断上升、疫情防 控加重供应难度等大环境下,远东传动积极利用基于数 字孪生的智能制造成本控制系统对生产环节费用进行管控,强化产品设计、产品质量、生产动态及生产设备运行的监测管理,控制相关环节成本支出,为企业在当前汽车市场整体处于低迷状态下保持盈利水平提供了重要保障。值得注意的是,远东传动在智能制造成本控制 系统应用过程中也存在部分问题,限制了其作用的充分 发挥,需要企业及时制定应对举措以高效管控相关环节成本费用。

一是加快企业数字化转型,推动成本控制系统配套建设。远东传动利用基于数字孪生的智能制造成本控制 系统开展生产制造环节成本管控活动,系统的应用对于 数据信息的依赖程度较高,需要数字化技术的全方位支持。远东传动积极引入搭建数控化全流程生产线,但是在整体数字化转型方面的步伐相对较慢,相关技术及配 套设施建设及应用不足。因此,企业应加快数字化转型步伐,积极绘制矩阵热图,对具体数字化转型行动中的“使用复杂性”进行“数据可视化”分析,同时制定循序渐进的数字化转型整体规划,按照“由简到难”的顺序组织开展实施活动,加快数字化配套设置的建设。此外,企业 需要制定相应措施,引导资源投向最需要的环节,保障数字化转型的顺利开展。

二是提升人员综合技能水平,扩大成本控制范围。远东传动所开展的产品质量、生产动态及生产设备运行 监测管理等流程基本类似,除了受所构建智能制造成本 控制系统的限制外,管控人员专业技能水平不足也是重要影响因素。在各生产环节具体管控过程中,相关人员套用管控模型,对整个系统的利用程度较低。

因此,企业 应加强对成本控制人员的培训,向其系统阐述管控体系的构成及工作原理,提升成本管控人员的专业技能水 平,充分发挥体系成本控制作用。同时,企业应进一步扩大成本管控范围,将基于数字孪生的智能制造成本控制 系统应用于生产经营所有环节,全面控制各项成本支 出,有效管控差旅费、办公费等支出,将成本管控贯穿于 企业经营全过程,助力企业经营绩效的提升。

相关新闻

版权声明

1、凡本网注明“来源:中国轻工业网” 的作品,版权均属于中国轻工业网,未经本网授权,任何单位及个人不得转载、摘编或以其它方式使用。已经本网授权使用作品的,应在授权范围内使用,并注明“来源:中国轻工业网”。违反上述声明者,本网将追究其相关法律责任。

2、凡本网注明 “来源:XXX(非中国轻工业网)” 的作品,均转载自其它媒体,转载目的在于信息之传播,并不代表本网赞同其观点和对其真实性负责。

3、如因作品内容、版权和其它问题需要同本网联系的,请于转载之日起30日内进行。

4、免责声明:本站信息及数据均为非营利用途,转载文章版权归信息来源网站或原作者所有。