工业软件 何以“姓工”

笔者在2018年6月写了“为工业软件正名”文章,在业界引起了不少人的思考和讨论,工业软件“姓工”的观点获得了绝大多数人的认同。但也有一位读者给笔者留言,认为“任何软件都是IT,只是服务领域不同”,这说明还是有些人在这个问题上持不同观点。笔者想强调和“正名”的是:工业软件第一属性应该是工业技术,第二属性才是IT。如不这样去认识问题,中国工业软件发展是看不到希望的。

经过半年多的思考,笔者对工业软件的工业属性有了新认识,把其中与工业属性有关的内容重新梳理,呈献读者。

一.工业软件源于工业真实需求

如果要问谁是世界上最大的软件企业,你可能会猜测是微软、谷歌或苹果?你猜错了!如仅看软件代码行数,一直青睐工业软件的美国最大军火商洛克希德·马丁公司,早已超过微软成为世界最大的软件/工业软件公司。

波音、洛克希德、NASA等航太巨头,从上个世纪60年代就开始了工业软件的培育与研发。继而在70年代的冷战时期,成为了工业软件开发的爆发期,财大气粗的军火商、汽车商们,有条件独立开发或依托某软件商开发早期的CAX软件。例如:

CADAM——由美国洛克希德公司支持的商用软件;

CALMA——由美国通用电气公司开发的商用软件;

CV——由美国波音公司支持的商用软件;

I-DEAS——由美国NASA支持的商用软件;

UG——由美国麦道公司开发的商用软件;

CATIA——由法国达索公司开发的商用软件;

SURF——由德国大众汽车公司开发的自用软件;

PDGS——由美国福特汽车公司开发的自用软件;

EUCLID——由法国雷诺公司开发的自用软件,后成为商用软件;

ANSYS——西屋电气太空核子实验室自用软件,后成为商用软件。

这样的例子有很多,不在此一一赘述。

为什么六十年前这些工业巨头要自己开发工业软件?因为有复杂产品研发需求!当产品越来越复杂靠、人手工绘图已经极难驾驭,同时计算机绘图和驱动物理设备成为可能的时候,用先进的计算机技术来表达和加工产品,就成为了真实而急迫的需求。有了需求企业自然原因花巨资去自主开发工业软件。

上述先行者的软件有的不断发展和兼并,有的逐渐被市场淘汰或者自我放弃,大量的新型工业软件不断涌现,软件的专业范围也从制造业逐渐扩大到能源、原材料等领域,最终逐渐演变成为了今天的工业软件市场格局。

工软源头就姓工,

真实需求向前冲。

研发先烈诚可贵,

遗留功能仍拉风。

二.工业软件优化于工业应用

工业软件已经发展了几十年。在最近十年,中国的工业软件界开始认识到了这个规律:任何一款工业软件,如果没有工业界的深入应用,这个软件就很难成熟,例如很难发现顶层设计缺陷,很难发现机理模型的算法缺陷,很难获得适合于某种专业性的潜在研发改进需求,很难获得工业界新出现的诀窍(Know-how)知识,很难获得工业界巨头的投资青睐等等。因此,工业软件不断推出新好功能,同时工业界在实践应用中对工业软件进行“反哺”,是一种双方长期积极互动的双赢情境。

因此,振兴工业软件问题,并不是仅仅靠政府、资本方、工业巨头等投入巨额研发资金的问题,工业界大规模地参与应用工业软件并反馈软件缺陷也是一个非常重要的问题。工业是“皮”,工业软件是“毛”,皮之不存,毛将焉附!

不必讳言,无论从论证初衷、采购额、装机数量以及客观使用结果,中国工业界一直不太看好、不愿选用国产工业软件。据估算近几年正式采购的国产工业软件只占全部采购的5%(充其量不会超过10%)。至于为什么会这样,是一个一言难尽的复杂问题。笔者仅列举几点:

开发主体问题:从三十多年前国内开始开发工业软件(如二维工程绘图等),国内就是以高校和研究所作为软件研发单位,基本上企业不参与软件开发。因此,如此开发出来的软件,绝大多数都不太适合企业应用,这些国产软件绝大多数都已经消失,极少数提供了符合国标的符号库、零件库的软件顽强生存了下来。

企业对工业软件高度轻视问题:早年(甚至到今天)企业领导都不认为工业软件有多么重要,绝大多数决策者心态是宁愿买计算机也不愿意买软件;如果真想用软件了就去买盗版;或者轻蔑地认为找上几个会编程的大学生、研究生就能自己编软件;当编来编去软件不能用而又确实需要软件时,企业就又会转向购买国外工业软件。

软件功能问题:国外工业软件已经相当成熟,体系架构稳定,功能齐全。可以提供很多企业实际要求的复杂设计、生产、运营与维护功能,但是国产工业软件能实现的功能还比较有限,同样的功能水平有限。因此同类软件选型对比时,竞争乏力。

由此而形成了工业软件市场赢者占先、强者愈强的马太效应。

缺乏国内工业界支持和“反哺”的国产工业软件一直在生存边缘苦苦挣扎,艰难度日,而获得国内工业界支持和“反哺”的国外工业软件则越做越大,日益优化好用。例如,达索CATIA V5版是在PC上运行的首个版本,刚发布时全世界没有人敢用它设计飞机整机。国内某飞机设计所迎难而上,首次用V5版设计了全数字样机,并且发现和反馈了数百个大大小小软件缺陷,让达索公司及时改进优化了CATIA V5版。

工业软件工业用,

反哺优化更成功。

缺少企业客户评,

初衷再好也落空。

三.IT厂商不可能开发出适用的工业软件

这个问题如鲠在喉,必须单独讨论——国内上下普遍认为工业软件第一属性是IT,这是一个极其重大的失误,也几乎是国产工业软件的“死穴”。

只要一开研讨工业软件问题的会议,会议主办方就找来很多互联网、数据库、操作系统、社交软件、电信软件、电商软件等IT企业,真正开发工业软件的人和企业代表则没有几位,这样一票人聚在一起云山雾罩地讨论半天,如同“鸡对鸭讲”,如同研究如何让猴子去生出大猩猩来。

殊不知,国内IT企业并没有工业软件的开发与持续改进能力,不管它有多少人,多少钱!

结论看起来似乎有点“绝对”,但是这是残酷的历史与现实。

笔者涉足工业软件36年,一直在观察和思考中国工业软件难以振兴的问题。个人将其总结为以下原因:

首先,中国没有完成工业化进程。不要小看这一点,读者可以看一下现有的工业软件强国,美国、德国、法国、西班牙、瑞士甚至日本等,无一不是已经完成工业化进程的工业强国。完成了工业化的国家,不一定都能开发出优秀的工业软件,但是没有完成工业化的国家是肯定没有优秀的工业软件的。

笔者认为其中道理在于:没有完成工业化进程,就没有深厚的工业技术积累;没有深厚的工业技术积累,就无法将工业技术软件化。

而在国内,工业化进程还在中途,还在尝试以两化融合的方式加速发展完成。更令人担忧的是,国内企业普遍不重视工业技术的积累和工业知识的管理,没有多少工业技术可供软件化。再加之极度缺乏资金、人才、政策、市场等工业软件成功的必备要素,因此工业软件无法崛起就不难理解了。

因此,天生缺失工业基因,没有工业技术储备,是IT公司的短板。他们若想进军工业软件行业,基本上都是说说和想想而已。即使真有雄心壮志砸个几十亿人民币进去,未必能听到响声。或许花大钱买断一两个国外中小工业软件企业,还有几分可能性。但是买来的软件能不能适用,能不能可持续发展,能不能参与国内外市场竞争,就都是未知数了。

微软是公认的软件巨擘,有钱、有人、有客户、有销售渠道,从十多年前就开发ERP软件,但是迄今为止也没有修成正果。无论过去还是现在,无论国内还是国外,迄今为止,都没有IT厂商开发工业软件并跃居榜首的先例。

IT厂商善出新,

难获工业根基因。

振兴工软可辅佐,

绝非研发主力军。

四.工业知识造就工业软件

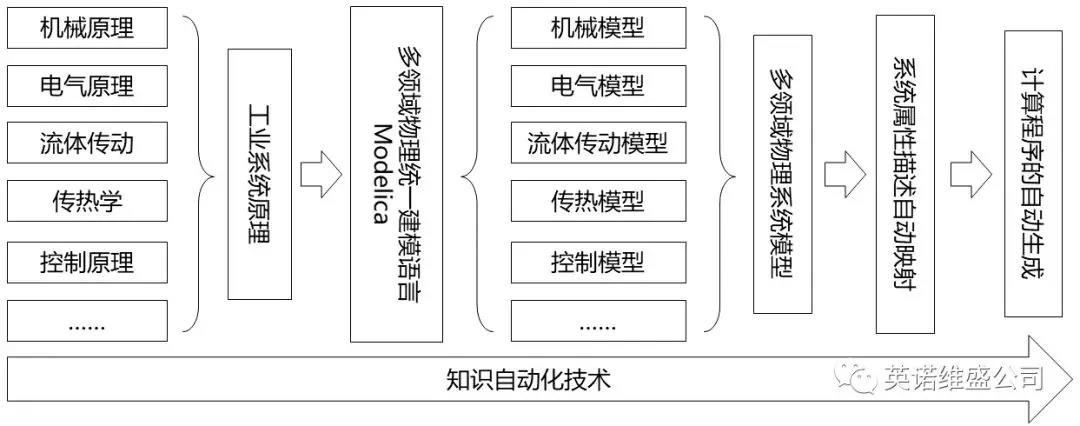

笔者在《智能制造术语解读》书中“软件定义制造”词条中写到:“结合信息化百人会专家安筱鹏博士在《软件视角中的未来工业》一文中提出的观点与本文作者在《三体智能革命》一书中的三体智能模型,下面给出了基于三体(物理实体、意识人体、数字虚体)互动实现软件赋能与使能的逻辑闭环:物理世界运行(映射为人类意识活动)→运行规律化→规律模型化→模型算法化→算法代码化→代码软件化→软件优化物理世界运行(和人类行为)”。如图1所示。

图1 工业知识支撑工业软件

工业软件的本质是什么?安筱鹏博士认为:“本质是事物运行规律的代码化,是指导甚至控制物理世界高效、有序乃至创造性运转的工具,是工业和商业技术体系的载体,也是人类经验、知识和智慧的结晶。”

笔者认为,工业软件的本质是CPS(赛博物理系统),核心内容是工业知识,是经过千锤百炼、反复应用中沉淀、积累下来的、证明行之有效的工业知识。这些工业知识是人类智力的延伸,最终以工业软件的形式实现了为机器赋能,形成了“机·智”。

其道理如图1所示,人类(意识人体)在长期与物理世界(物理实体)交互过程中所积累的规律性、原理性的工业知识,进行梳理与归纳,将其形成系统化的机理模型和算法知识,然后将这些知识代码化、软件化,成为功能强大的数字虚体,建立软件定义的数据自动流动规则体系,以自动流动的比特数据,把这些知识搭载、输送到任何需要的地方,由此而以恰当的、泛在的知识指导机器和/或人来正确工作。这就是基于CPS的机器之智——“机·智”。

工业软件集成了自工业革命以来人类最优秀的工业知识和技术积累,包含了研发、工艺、装配、业务流程、供应链、员工知识、管理等各类知识,沉淀、汇聚了众多的机理模型和先进算法,并且每天有千百万的企业使用者在不断反馈使用问题和改进建议,有千百万的开发者在每天不断改进、优化这些软件代码和程序,任何一个个体所拥有的知识体系都无法与其抗衡。

宝钢研究院前首席研究员郭朝晖在他的博文“十二年结出的果子:工业大数据分析案例”中提到,曾经就宝钢热轧项目中如何找到一个可靠算法伤透了脑筋:

最初“我们没有采用神经元、决策树、模式聚类等分析算法。一个重要的原因是:这些方法得到的结果,可能没办法用于指导生产。”

后来发现“线性回归和复杂的神经元算法精度上差别并不大。更重要的是:我知道神经元方法太容易‘过拟合’,可靠性绝不是强项、而是弱项。事实上,后来12年的深入研究也确认:在一个钢种(尤其是简单的钢种)范围内,线性模型的确可以很好地逼近实际对象。”

最终认识到“在了解误差分布的前提下,我们可以进行误差校正:从单个钢种得到的结果,经过放大之后,才是真正的物理规律:就是通过分析不同钢种得到的结果。”

郭首席经过反复精炼修正,提出了一种“可加模型”,即多个子模型之和,每个子模型都很简单,由此而获得了简单可靠的算法,将其写入软件。由此,一个长期困扰冶金界的世纪难题,被郭首席用十二年的苦苦钻研与持续探索给解决了。

现在还有多少人愿意花十二年的时间去优化一个计算模型?恐怕是很少了。但是在工业软件界,一个软件持续优化更新几十年是很常见的。正是因为有这些工业精英的坚持与不懈努力,有来自工业实践中的反复精炼与沉淀,才有了工业软件中的海量工业知识。

工业知识赋工软,

机理模型需沉淀。

潜心研究写软件,

持续改进几十年!

五.知识进入工业软件的几种写法

(注:对开发软件不感兴趣的读者可以略过本节和下一节)

工业软件中的知识有机理模型、算法和推理规则等。

机理模型是根据研发对象、生产过程的内部机制或者物质流的传递机理建立起来的精确数学模型,包含了质量、能量、动量、相等平衡方程以及某些物性方程、化学反应定律、电路基本定律等,是典型的“精炼”后的工业知识产物。

算法是由一系列解决问题的清晰指令所组成的完整准确的解题方案描述。算法代表着用系统的方法描述解决问题的策略机制,即给出规范的输入,在有限时间内可以获得所需输出。

推理规则是指把相关领域的专家知识形式化描述出来,形成系统规则。这些规则表示着该领域的某些问题与这些问题相应的答案,可以利用它们来模仿专家在求解中的关联推理能力。

代码是程序员用开发工具所支持的语言写出来的源文件,是一组由字符、符号或信号码元以离散形式表示信息的明确的规则体系。

把工业领域的机理模型、算法和推理规则变成IT领域的代码,有几种写法。

传统手工写法是由程序员来一步一步手工编制完成的。编码是非常辛苦的工作,耗时费力,经常为了一个更好的机理模型或更好的算法而呕心沥血、通宵达旦。过去和现在的工业软件基本上都是由程序员手工编制的。这种基于传统架构,耗费大量人力财力写代码,代码注释和管理都日益困难的方式,今天已经显得很落后了,只是不得已继续而已。一旦写代码新技术成熟,这种方式必被淘汰。

自动化写法是利用人工智能来自动写软件。剑桥大学和微软公司的研究人员开发的DeepCoder使用了一种“程序合成(program synthesis)”技术,其运行原理类似程序员写代码,即以已有软件作为知识源,从中自主获取已知的代码段,并将它们拼接到一起执行新的程序。这种写法现在最多写五行,技术还在研发中。

“一画两得”写法是利用面向对象、具有人工智能语言特征的Modelica语言来实现统一建模与仿真技术,可将既有的机理模型和原理知识用Modelica描述,就可以实现“一画两得”,即在几何空间画出系统原理模型图后,就能自动得到数字空间的系统设计代码。类似的自动编程方式不仅在设计领域存在,在工控领域也已经开始应用,以“一画两得”的方式,画出设备模型图后就自动写完设备运行代码或工业APP。

综上所述,无论采用哪种编程方式,所用知识源都离不开工业领域。赛博和物理正在日趋融合,工业领域的几何画图,与IT领域的编写代码,原本是完全不同的两件事,现在也已经逐渐变成一件事了。

编程方式在提升,

物理赛博渐相融。

工软写法有新术,

一画两得自生成。

六.物理与赛博不再长期隔阂

自工业革命以来,工业界就一直使用画工程图的方式来表达产品、机器和厂房这些基本的工业要素(物理系统)。

从一上大学制图课,老师就反复强调,工程图是各专业工程师的语言,尤其是机械类工程师,每天都要和图纸打交道。因此,读懂乃至可正确画出工程图是工程设计、工程建设中的—个重要环节。

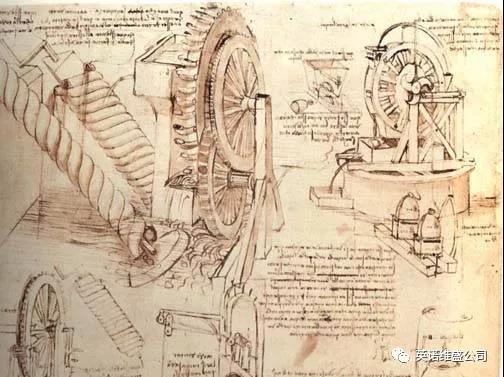

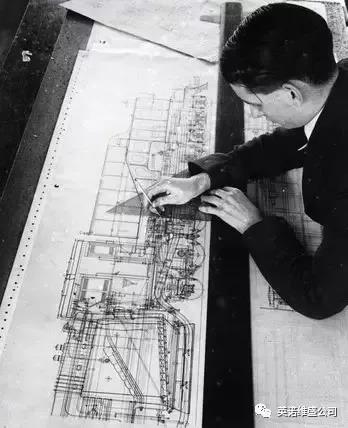

绘制工程图是以二维的方式表达三维的工程世界。画工程图有着悠久历史传统,从达芬奇在500年前绘制的机械原理,到近百年来人们以标准化方式绘制工程图纸,工程们一直在用画工程图的方式,以在纸介质上绘制几何图形的方式表达各种工业要素(物理系统)。如图2、图3所示。

图2 工业革命前的机械绘图

图3 近百年前的火车图纸

在第三次工业革命诞生的赛博空间中,充斥着形形色色、无穷无尽的编程语言,最终都变成了“0、1”计算机代码。软件架构师、软件工程师和码农们,每天都在赛博空间中勾画(编写)着工业软件的蓝图,让赛博空间进入到越来越多的物理空间中。例如,过去的手工绘图现在大都换成了CAD软件绘图。

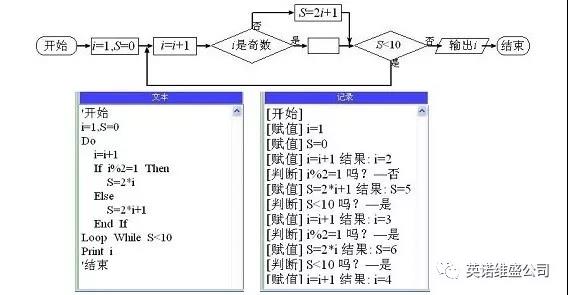

尽管企业里的机械、电气、电子、建筑工程师们,已经习惯了在电脑屏幕上使用CAD软件画图,但是,CAD软件画图仍然是沿用物理空间的几何逻辑,而编程写代码是赛博空间的算法逻辑,从软件逻辑框图到具体的代码编程,与物理空间的几何逻辑看起来完全不同。如图4所示。

图4 赛博空间的算法框图与相应代码

几何与赛博是并行且相关但是又是逻辑不同、互不相通的两个空间。在几何空间里画出的三维造型,只有几何信息而没有任何状态信息;而在赛博空间用算法与代码描述了状态信息的多场综合物理模型(机理模型),又只有状态信息而没有任何几何信息。

因此,所谓的“信息集成”并不等价于模型集成。在过去,几何(形体)空间隔阂于赛博(状态)空间。工业要素与数字要素只能各自建立,其过程一直无法统一。但是现在,工业要素与数字要素的建立过程已经开始统一了。

苏州同元公司董事长陈立平教授认为:工业系统的集成是以组件端口连接集组而成,端口连接的作用机理可归纳为能量流、物质流、信息流的“三流合一”,这是工业系统的基本原理,对于这样的多学科复杂集成系统,可以基于Modelica语言建立基于模型的数学自动演绎体系,以端到端的模式实现工业系统数学体系的自动建立,即画出系统几何图,同时自动写出代码程序,实现工业界长期追求的“构造即正确”的工业品设计理念。如图5所示。

图5 以端到端的模式自动建立工业系统计算程序

几何状态各天成,

多域模型建系统。

知识自动化代码,

数字映射即孪生。

七.重新认识和定义工业软件

从IT意义上说,软件是一系列按照特定顺序组织的计算机数据和指令的集合。这是不带有任何工业要素的、纯粹IT概念的定义,显然,这并不符合工业软件的真实含义。工业界必须与时俱进,给出自己的工业软件定义。

事实上,如果考虑工业软件的运行环境、作用机理和未来发展潜力,有必要修正甚至重新定义工业软件。

现在很多人所说、所写、所讨论的“工业软件”(如CAX、PLM、ERP、MES等),其实实质上都是指“制造业信息化软件”,并不是完整意义上的工业软件。以“制造业信息化软件”来指代工业软件,有些以偏概全。

从目的上来说,所有用于工业目的的软件都应该称作工业软件。不限于制造业,包括能源(水电、煤电、核电、燃气等)、原材料(探、采、炼等)等领域的软件都是工业软件。

从内容上来说,工业知识是工业软件的核心内容,工业软件是工业知识的最佳容器。没有工业知识,就没有工业软件。因此工业技术软件化具有历史和现实的重要意义。

从运行环境上来说,工业软件并不是一个纯粹的数字虚体,它必须生存、运行在芯片中,通过芯片的一系列开关操作,来控制底层硬件(如显示计算结果)。

从作用机理上来说,工业软件发展到形成闭环,可以直接作用于物理系统,以真正两化融合的方式形成CPS(赛博物理系统),体现“机·智”。

从工业品结构上来说,工业软件已经是工业品的一部分,已经是工业装备中的“软装备”,有必要将其单独列装,并着重进行战略规划。如果说中国的工业品硬装备生产门类已经是世界第一,但是在工业品软装备的生产上,还是技术落后,残缺不齐。

从价值上来说,工业软件大大提升了工业品价值。总体上,有内置软件的工业品比没有软件的附加值高,软件代码越多的工业品附加值越高,软件算法越好的工业品附加值越高。很多高端复杂工业品,一旦拿掉其中的软件,该产品就会立即贬值或者报废。

从发展潜力上说,软件是算法发展的沃土,算法是软件一个深藏巨大潜力的变量。使用普通算法即普通软件,植入人工智能算法即人工智能软件。因此无论是智数制造(DM)、智巧制造(SM),还是基于新一代人工智能的智能制造(IM),其发展关键皆在于工业软件。

综上所述,工业软件是以工业知识为核心、以CPS形式运行、为工业品带来高附加值的、用于工业目的的所有软件的总称。

工软核心在于工,

无工实体难称雄。

工软本是工业魂,

它不姓工谁姓工!

八.小结

工业软件显然不同于一般IT软件。必须重新认识和重新定义工业软件。

笔者认为:工业软件是以工业知识为核心、以CPS形式运行、为工业品带来高附加值的、用于工业目的的所有软件的总称。

工业软件源于工业真实需求;工业知识造就了工业软件;没有工业软件就没有复杂工业品的研发、制造、维护,工业软件本身就是工业品的一个专属门类;工业的实践应用“反哺”优化了工业软件;因此工业软件与工业息息相关,唇齿相依,相得益彰。

相关新闻

版权声明

1、凡本网注明“来源:中国轻工业网” 的作品,版权均属于中国轻工业网,未经本网授权,任何单位及个人不得转载、摘编或以其它方式使用。已经本网授权使用作品的,应在授权范围内使用,并注明“来源:中国轻工业网”。违反上述声明者,本网将追究其相关法律责任。

2、凡本网注明 “来源:XXX(非中国轻工业网)” 的作品,均转载自其它媒体,转载目的在于信息之传播,并不代表本网赞同其观点和对其真实性负责。

3、如因作品内容、版权和其它问题需要同本网联系的,请于转载之日起30日内进行。

4、免责声明:本站信息及数据均为非营利用途,转载文章版权归信息来源网站或原作者所有。